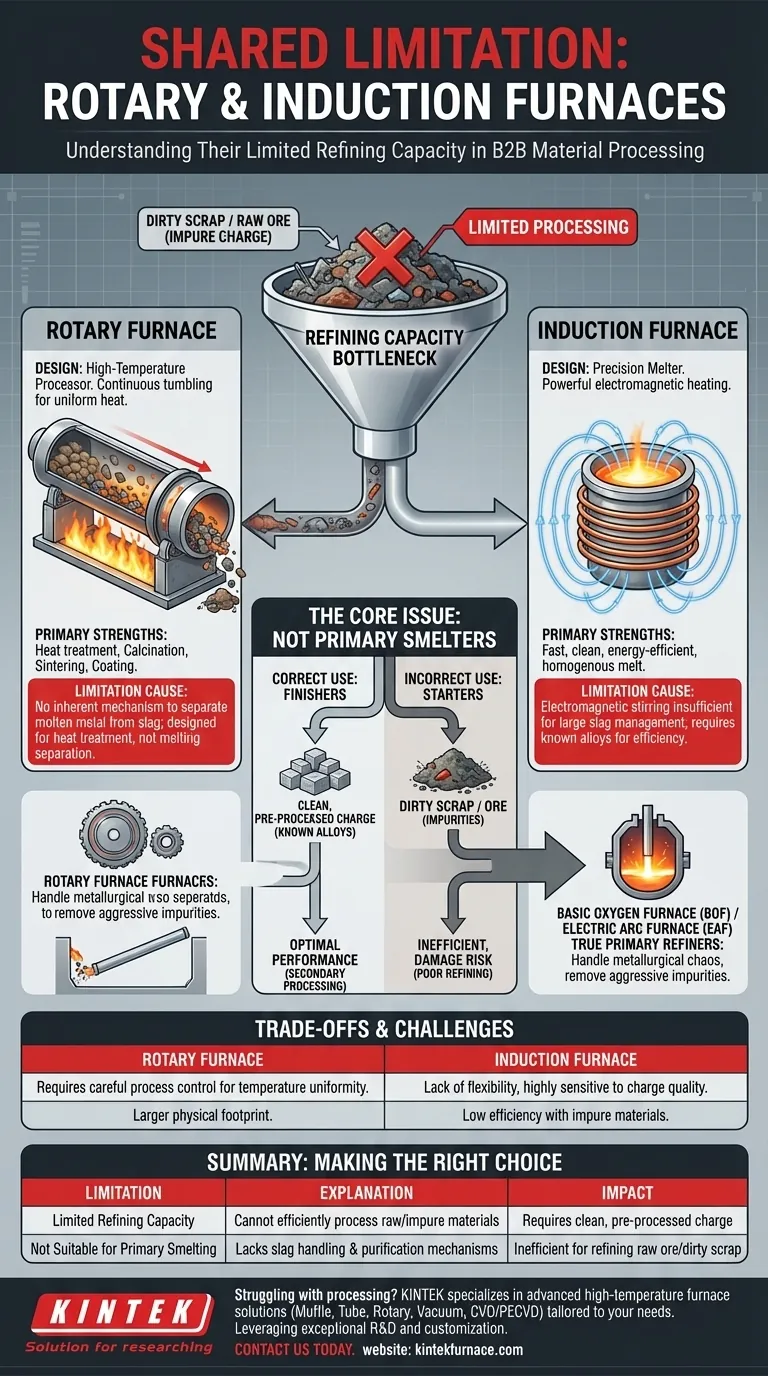

Em sua essência, a limitação operacional mais significativa compartilhada tanto pelos fornos rotativos quanto pelos de indução é sua capacidade de refino limitada. Ambas as tecnologias são inadequadas para processar materiais brutos e impuros. Elas funcionam melhor quando alimentadas com uma "carga"—o material de entrada—que já tem uma composição química conhecida e está livre de óxidos significativos ou outros contaminantes.

Embora operem com princípios inteiramente diferentes, ambos os tipos de forno são projetados como ferramentas de processamento secundário, e não como fundidores primários. Sua fraqueza comum é a incapacidade de separar eficientemente o metal valioso das grandes quantidades de escória e impurezas encontradas em minério bruto ou sucata suja.

O que "Capacidade de Refino Limitada" Realmente Significa

Essa limitação não é uma falha de projeto, mas uma consequência de seu propósito especializado. Entender isso requer distinguir entre fusão e refino.

A Necessidade de uma "Carga Limpa"

Ambos os tipos de forno exigem uma carga limpa e pré-processada. Isso significa que o material que você coloca no forno deve ser relativamente puro e de uma liga conhecida.

Eles não possuem mecanismos robustos para manusear e separar grandes volumes de escória, que é o subproduto não metálico gerado quando as impurezas são removidas do metal. Alimentá-los com sucata "suja" ou minério bruto seria altamente ineficiente e poderia danificar o equipamento.

Eles Não São Fundições Primárias

Fornos projetados para refino verdadeiro, como um Forno Básico a Oxigênio (BOF) ou um Forno a Arco Elétrico (EAF), são construídos para lidar com o caos metalúrgico. Eles podem receber minério de ferro bruto ou uma mistura de metais de sucata e remover ativamente impurezas como carbono, silício e fósforo por meio de reações químicas poderosas.

Fornos rotativos e de indução simplesmente não estão equipados para essa purificação agressiva. Eles são finalizadores, não iniciadores.

Por Que Cada Tipo de Forno Tem Essa Limitação

As razões para essa limitação compartilhada decorrem de seus designs únicos e métodos de aquecimento.

O Forno Rotativo: Um Processador de Alta Temperatura

Um forno rotativo é essencialmente um cilindro longo, giratório e inclinado, aquecido externamente. O material rola através dele, garantindo que cada partícula receba exposição uniforme ao calor.

Seu propósito é o tratamento térmico, não a fusão e separação. Ele se destaca em processos como a calcinação (decomposição térmica), a sinterização (fusão de pós) ou a aplicação de um revestimento. Não possui um mecanismo inerente para separar um pool de metal fundido de uma camada de escória.

O Forno de Indução: Um Fundidor de Precisão

Um forno de indução utiliza um poderoso campo eletromagnético para aquecer diretamente a carga metálica condutora. Este processo é incrivelmente rápido, limpo e energeticamente eficiente.

Sua força está em sua precisão. No entanto, as correntes eletromagnéticas que aquecem o metal também criam uma ação de agitação. Embora isso garanta uma fusão homogênea, não é turbulento o suficiente para gerenciar grandes quantidades de escória. A introdução de impurezas significativas perturbaria a eficiência e o controle preciso da temperatura, que são as principais vantagens do forno.

Compreendendo os Compromissos

Escolher um forno significa aceitar seus compromissos inerentes.

Desafios do Forno Rotativo

A função principal de um forno rotativo – movimento contínuo – também pode introduzir problemas. Pequenas variações de temperatura podem ocorrer ao longo do comprimento do forno, exigindo um controle cuidadoso do processo para garantir um produto uniforme.

Além disso, seu design horizontal geralmente requer uma pegada física maior em comparação com os fornos verticais.

Desafios do Forno de Indução

A principal desvantagem da velocidade e precisão de um forno de indução é sua falta de flexibilidade. Ele é altamente sensível à qualidade do material de carga.

Seu desempenho depende do uso de ligas conhecidas e sucata limpa. Tentar usá-lo como uma ferramenta de refino primário levará a resultados ruins, baixa eficiência energética e potenciais danos ao revestimento do forno por escória reativa.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina a tecnologia correta.

- Se seu foco principal é o tratamento térmico contínuo, calcinação ou sinterização de pós e pelotas: Um forno rotativo é a ferramenta ideal, proporcionando processamento térmico uniforme para materiais pré-preparados.

- Se seu foco principal é a fusão de metais limpos e pré-ligados com alta precisão e eficiência: Um forno de indução oferece velocidade e controle de temperatura incomparáveis para aplicações de fusão secundária, como fundições.

- Se seu foco principal é o refino de minério bruto ou o processamento de grandes volumes de sucata mista e impura: Você deve procurar tecnologias de refino verdadeiras, como um Forno a Arco Elétrico (EAF), pois nem um forno rotativo nem um de indução são adequados.

Compreender que estas são ferramentas especializadas de acabamento, e não refinadores de uso geral, é a chave para alavancar suas forças de forma eficaz.

Tabela Resumo:

| Limitação | Explicação | Impacto no Uso |

|---|---|---|

| Capacidade de Refino Limitada | Não consegue processar eficientemente materiais brutos e impuros; melhor para processamento secundário | Requer carga limpa, pré-processada de composição conhecida |

| Não Adequado para Fundição Primária | Falta de mecanismos para lidar com grandes volumes de escória ou purificação agressiva | Ineficiente para refinar minério bruto ou sucata suja |

| Fraqueza Compartilhada | Ambos são ferramentas de acabamento, não de partida, devido ao design e métodos de aquecimento | Deve ser emparelhado com fornos de refino primário como EAF ou BOF |

Com dificuldades com as limitações do processamento de materiais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profundas capacidades de personalização. Seja em um laboratório que exige tratamento térmico preciso ou necessitando de processamento secundário confiável, nossa expertise garante desempenho e eficiência ideais. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações com a solução de forno certa!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme