A eficiência de um forno rotativo não é resultado de uma única característica, mas da interação de vários princípios fundamentais de engenharia. Estes incluem sua inclinação controlada e velocidade de rotação, o uso de múltiplas zonas de aquecimento distintas, transferência de calor altamente eficiente e a capacidade de processar uma ampla variedade de materiais de forma uniforme. Ao gerenciar com precisão como o material se move e como é aquecido, um forno rotativo cria um ambiente ideal para transformações químicas e físicas em alta temperatura.

A eficácia de um forno rotativo vem de sua capacidade única de combinar movimento mecânico com dinâmica térmica. Ele usa o tombamento e o movimento progressivo controlados para expor continuamente cada partícula de um material a um perfil de temperatura preciso, garantindo um processamento uniforme, eficiente e completo em grande escala.

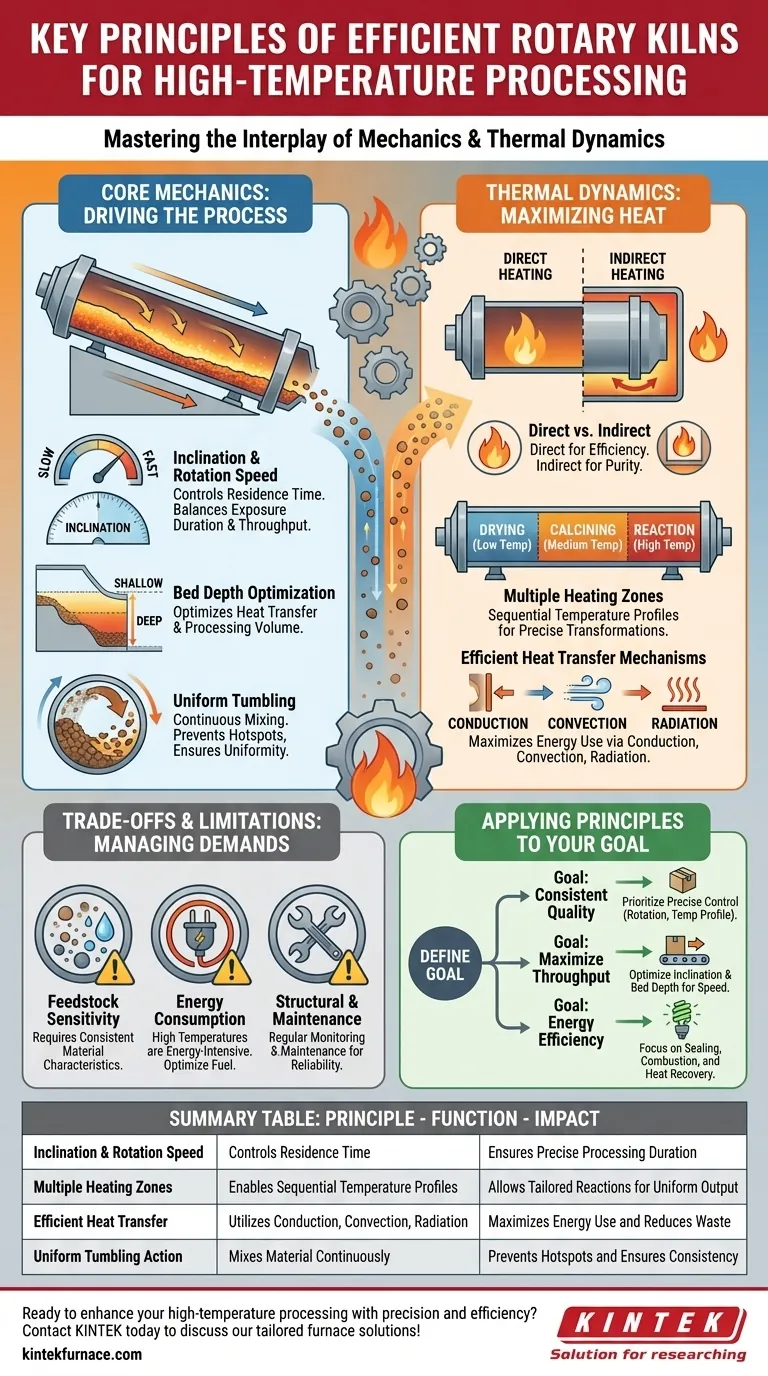

A Mecânica Central: Como o Movimento Impulsiona o Processamento

A genialidade do forno rotativo reside na forma como ele utiliza forças mecânicas simples para alcançar objetivos complexos de processamento. O projeto físico e o movimento são fundamentais para sua eficiência.

O Papel da Inclinação e da Velocidade de Rotação

O forno é uma carcaça cilíndrica longa montada em um leve ângulo em relação à horizontal, conhecida como sua inclinação. Este ângulo, combinado com a velocidade de rotação, determina por quanto tempo o material permanece dentro do forno — um parâmetro crítico chamado tempo de residência.

Rotação mais lenta e um ângulo mais raso aumentam o tempo de residência, o que é ideal para reações que exigem exposição prolongada ao calor. Rotação mais rápida e um ângulo mais acentuado movem o material mais rapidamente, aumentando a vazão para processos mais rápidos.

O Impacto da Profundidade da Cama

A profundidade da cama, ou o volume de material dentro do forno em qualquer momento, é cuidadosamente controlada. Uma cama mais profunda pode aumentar a vazão, mas pode dificultar a transferência de calor para as camadas inferiores.

Inversamente, uma cama mais rasa garante que cada partícula seja exposta à fonte de calor, mas reduz o volume total de processamento. Otimizar esta profundidade é um equilíbrio operacional chave.

Garantindo a Uniformidade Através do Tombamento

À medida que o forno gira, a cama de material é continuamente levantada pela lateral da carcaça e depois cai. Esta mistura constante é crucial.

Esta ação de tombamento evita o superaquecimento localizado e garante que todas as partículas sejam expostas uniformemente à atmosfera interna e ao calor, resultando em um produto final altamente consistente.

Dominando a Dinâmica Térmica para Eficiência

Um forno rotativo é fundamentalmente um trocador de calor. A forma como ele gera e transfere calor é central para seu desempenho e eficiência.

Aquecimento Direto vs. Indireto

Os fornos podem ser aquecidos diretamente, onde uma chama e gases de combustão quentes passam pelo cilindro em contato direto com o material. Isso é comum e altamente eficiente para processos como a produção de cimento.

Em fornos de aquecimento indireto, a carcaça é aquecida por fora, e o calor é transferido através da parede do cilindro para o material interno. Isso é usado quando o material não pode entrar em contato com gases de combustão, preservando sua pureza.

Criação de Múltiplas Zonas de Aquecimento

Um forno longo não é mantido em uma única temperatura. Ele é projetado com múltiplas zonas de aquecimento ao longo de seu comprimento.

Isso permite um perfil de temperatura preciso, possibilitando que diferentes reações ocorram em sequência. Por exemplo, um material pode primeiro passar por uma zona de secagem de baixa temperatura, depois por uma zona de calcinação de temperatura média e, finalmente, por uma zona de reação de alta temperatura.

Otimização dos Mecanismos de Transferência de Calor

A eficiência depende da maximização de três formas de transferência de calor:

- Condução: Transferência de calor por contato direto entre paredes refratárias quentes e o material.

- Convecção: Transferência de calor dos gases quentes que fluem através do forno para o material.

- Radiação: Transferência de calor da chama, gases quentes e paredes refratárias incandescentes, que é o mecanismo dominante em temperaturas muito altas.

Entendendo as Compensações e Limitações

Embora altamente eficaz, o forno rotativo não é uma solução universal. Entender suas exigências operacionais é fundamental para uma implementação bem-sucedida.

Sensibilidade da Matéria-Prima

O desempenho do forno é sensível às características físicas do material de alimentação. Variações no tamanho das partículas, densidade e teor de umidade podem alterar a dinâmica do fluxo e o tempo de residência necessário.

Uma matéria-prima consistente e devidamente preparada é essencial para manter uma operação estável e eficiente.

Consumo de Energia

Atingir temperaturas acima de 1400°C (2500°F) é um processo intensivo em energia. Operação ineficiente, vedação deficiente que permite a entrada de ar frio ou combustão não otimizada podem levar a custos de combustível extremamente altos.

Sistemas contínuos de monitoramento e controle são vitais para otimizar o uso de combustível e minimizar perdas térmicas.

Exigências Estruturais e de Manutenção

Um forno rotativo é uma máquina maciça e de serviço pesado que opera em um ambiente exigente. A carcaça rotativa, os sistemas de suporte e o revestimento refratário estão sujeitos a imensos estresses térmicos e mecânicos.

Manutenção e monitoramento regulares são inegociáveis para garantir a confiabilidade a longo prazo e evitar tempo de inatividade custoso.

Aplicando Princípios do Forno ao Seu Objetivo

A forma como você opera um forno rotativo deve estar diretamente ligada ao seu objetivo principal de processamento.

- Se seu foco principal for a qualidade consistente do produto: Priorize o controle preciso da velocidade de rotação, da taxa de alimentação e do perfil de temperatura em todas as zonas de aquecimento para garantir que cada partícula sofra exatamente a mesma transformação.

- Se seu foco principal for maximizar a vazão: Otimize cuidadosamente a inclinação do forno e a profundidade da cama para encontrar a velocidade de processamento mais rápida que ainda permita a reação completa e a qualidade de produto desejada.

- Se seu foco principal for a eficiência energética: Enfatize a manutenção de vedações perfeitas nas extremidades de alimentação e descarga, a otimização da combustão do combustível para liberação completa do calor e o uso de um fluxo de gás contracorrente para pré-aquecer o material de entrada.

Quando seus princípios centrais são compreendidos e aplicados corretamente, o forno rotativo se estabelece como uma das ferramentas mais robustas e eficazes para o processamento térmico de grande volume.

Tabela de Resumo:

| Princípio | Função Principal | Impacto na Eficiência |

|---|---|---|

| Inclinação e Velocidade de Rotação | Controla o tempo de residência do material | Garante a duração precisa do processamento |

| Múltiplas Zonas de Aquecimento | Permite perfis de temperatura sequenciais | Permite reações personalizadas para saída uniforme |

| Transferência de Calor Eficiente | Utiliza condução, convecção, radiação | Maximiza o uso de energia e reduz o desperdício |

| Ação de Tombamento Uniforme | Mistura o material continuamente | Previne pontos quentes e garante consistência |

Pronto para aprimorar seu processamento em alta temperatura com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Rotativos, Fornos de Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos, seja seu foco a qualidade consistente do produto, a maximização da vazão ou a melhoria da eficiência energética. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura personalizadas podem impulsionar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado