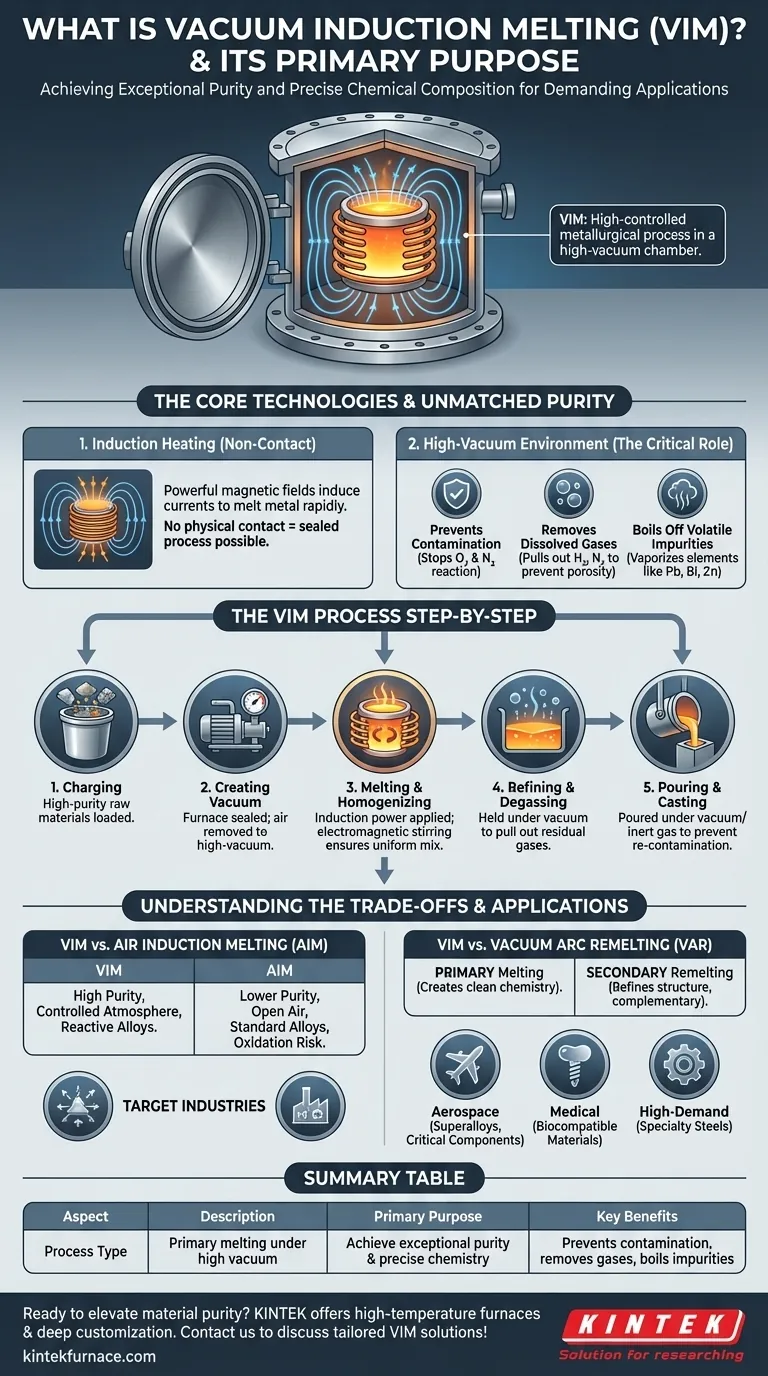

Em sua essência, a Fusão por Indução a Vácuo (VIM) é um processo metalúrgico altamente controlado para fundir metais e criar ligas dentro de uma câmara de alto vácuo. Seu principal propósito é produzir materiais de pureza excepcional e composição química precisa. Ao eliminar os gases atmosféricos, a VIM previne a contaminação e remove impurezas dissolvidas, o que é essencial para criar as superligas e aços especiais usados nas aplicações mais exigentes.

O verdadeiro valor da VIM não é apenas fundir metal; trata-se de alcançar o controle máximo sobre a química do material. Ao remover a atmosfera da equação, a VIM previne reações indesejadas e purifica a fusão, criando a base para ligas com resistência, limpeza e confiabilidade superiores.

Como a VIM Alcança Pureza Inigualável

A eficácia da VIM vem da combinação de duas tecnologias centrais: aquecimento por indução e um ambiente de alto vácuo. Cada uma desempenha um papel distinto e crítico.

O Princípio do Aquecimento por Indução

A fusão por indução usa campos magnéticos alternados poderosos gerados por uma bobina elétrica. Este campo induz fortes correntes elétricas diretamente na própria carga metálica, fazendo com que ela aqueça e funda rápida e eficientemente.

Como o aquecimento é realizado por meio de campos magnéticos, não há contato físico entre a fonte de aquecimento (a bobina) e o metal. Este isolamento é o que torna possível envolver todo o processo em uma câmara de vácuo selada.

O Papel Crítico do Vácuo

A criação de vácuo é a característica definidora do processo VIM. Remover o ar da câmara realiza três ações essenciais de refino simultaneamente.

Primeiro, previne a contaminação atmosférica. O oxigênio e o nitrogênio no ar não podem reagir com o metal fundido, prevenindo a formação de óxidos e nitretos que comprometem a integridade de uma liga.

Segundo, remove gases dissolvidos. Metais fundidos absorvem facilmente gases como hidrogênio e nitrogênio, que podem causar porosidade e fragilização quando o metal solidifica. O vácuo efetivamente retira esses gases dissolvidos da fusão líquida.

Terceiro, remove impurezas voláteis por ebulição. Elementos com alta pressão de vapor (como chumbo, bismuto ou zinco) vaporizarão sob vácuo em altas temperaturas e serão retirados pelas bombas de vácuo, purificando ainda mais o metal base.

Controle Preciso da Ligação

Com o metal base fundido em um ambiente completamente controlado, os elementos de liga podem ser adicionados com extrema precisão. Isso garante que a composição química final seja exatamente a necessária, sem a incerteza de reações com gases atmosféricos.

O Processo VIM Passo a Passo

Um ciclo VIM típico segue uma sequência lógica e rigidamente controlada.

Carregamento do Forno

Matérias-primas de alta pureza, selecionadas por sua composição conhecida, são carregadas em um cadinho de cerâmica dentro do forno.

Criação do Vácuo

O forno é selado, e um sistema de bombas potentes remove o ar até que um nível específico de alto vácuo seja alcançado.

Fusão e Homogeneização

A energia é aplicada à bobina de indução, fundindo a carga. As forças eletromagnéticas geradas pela bobina também criam uma ação de agitação natural dentro do banho fundido, o que garante que todos os elementos sejam uniformemente misturados e que a fusão seja homogênea.

Refino e Degasagem

O metal fundido é mantido sob vácuo por um período de tempo. Durante esta etapa, o vácuo continua a retirar gases residuais e impurezas voláteis, refinando a química da fusão.

Vazamento e Fundição

Finalmente, o forno é inclinado para vazar o metal limpo e fundido em moldes. Isso também é feito sob vácuo ou em uma atmosfera controlada de gás inerte (como argônio) para evitar qualquer recontaminação antes que o metal solidifique.

Compreendendo as Trocas

A VIM é um processo avançado, e seu uso implica um conjunto específico de prioridades. Nem sempre é a escolha necessária ou mais econômica.

VIM vs. Fusão por Indução a Ar (AIM)

A AIM é um processo muito mais simples e menos dispendioso, onde o metal é fundido por indução ao ar livre. Embora eficaz para muitas ligas padrão, não oferece proteção contra oxidação ou absorção de gases. A VIM é escolhida quando a liga é altamente reativa ou quando a aplicação final não pode tolerar as impurezas introduzidas pela AIM.

VIM vs. Remelting por Arco a Vácuo (VAR)

Esta é uma distinção chave. A VIM é um processo de fusão primária usado para criar uma composição química limpa. A VAR é um processo de refusão secundária usado para aperfeiçoar a estrutura física de uma liga já limpa.

Frequentemente, um lingote ou eletrodo é primeiro produzido via VIM e depois usado como material de entrada para um forno VAR. O processo VAR refina a estrutura granular e remove inclusões não metálicas, melhorando ainda mais propriedades como a vida útil à fadiga. Os dois processos são complementares, não intercambiáveis.

Quando Especificar a Fusão por Indução a Vácuo

A escolha do processo de fusão certo depende inteiramente dos requisitos de desempenho do produto final.

- Se o seu foco principal é criar ligas-mãe de ultra-alta pureza ou materiais sensíveis ao oxigênio e nitrogênio: A VIM é o primeiro passo essencial para controlar a composição química em nível atômico.

- Se o seu foco principal é maximizar as propriedades mecânicas, como vida útil à fadiga e tenacidade em componentes críticos aeroespaciais ou médicos: A VIM é frequentemente usada como precursora de um processo de refusão secundária como o VAR para alcançar o material mais limpo possível com uma estrutura sólida refinada.

- Se o seu foco principal é a produção econômica de ligas padrão que não exigem pureza extrema: Um processo mais simples como a Fusão por Indução a Ar (AIM) é provavelmente uma escolha mais adequada e econômica.

Em última análise, escolher a VIM é uma decisão estratégica para priorizar a pureza do material e o desempenho previsível acima de tudo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Fusão primária sob alto vácuo |

| Propósito Principal | Alcançar pureza excepcional e composição química precisa |

| Principais Benefícios | Previne contaminação, remove gases dissolvidos, remove impurezas voláteis por ebulição |

| Aplicações Comuns | Superligas, aços especiais para indústrias aeroespaciais, médicas e de alta demanda |

| Comparação | VIM vs. Fusão por Indução a Ar (menos pura) e Remelting por Arco a Vácuo (processo secundário complementar) |

Pronto para elevar a pureza do seu material com soluções avançadas de fusão por indução a vácuo? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer fornos de alta temperatura, como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem o alinhamento preciso com as suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a produção de suas ligas e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas