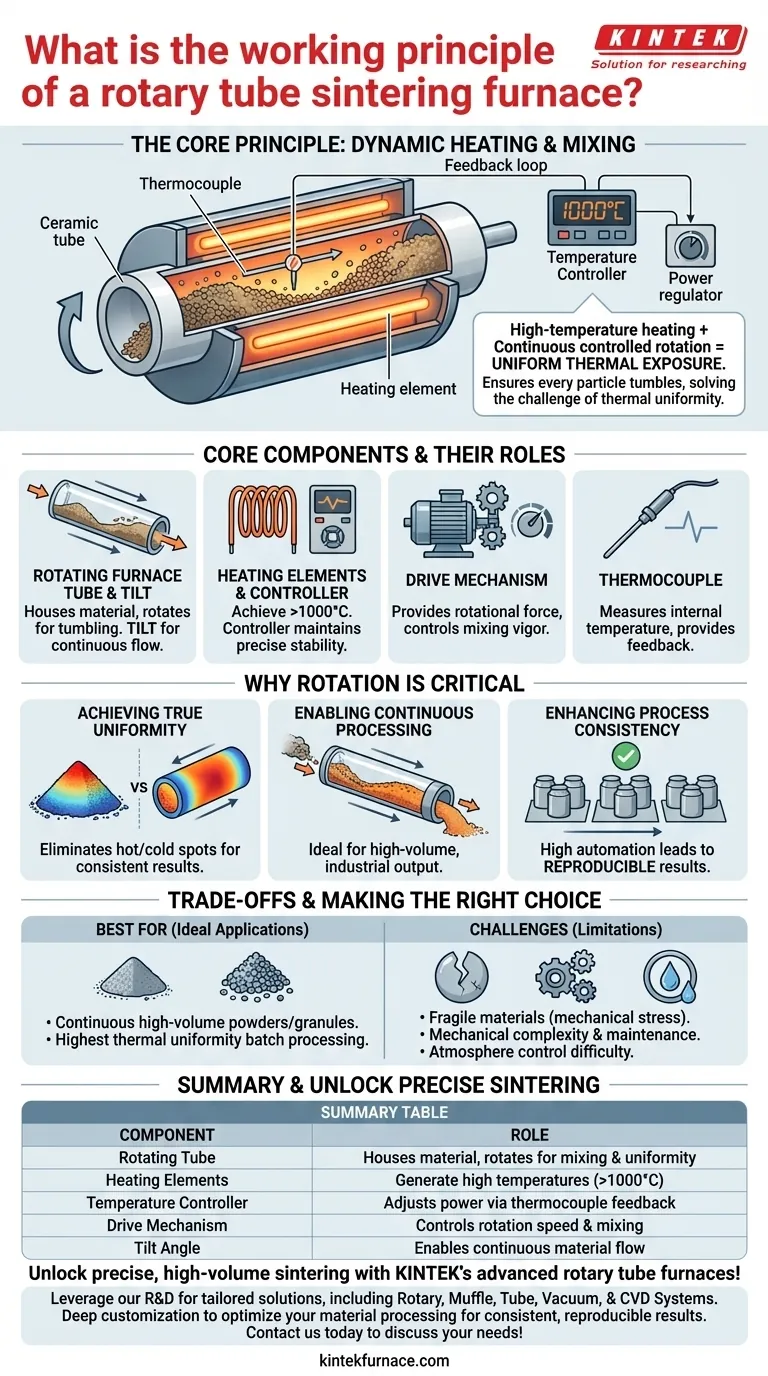

Em sua essência, um forno de sinterização de tubo rotativo funciona combinando aquecimento de alta temperatura com rotação contínua e controlada de um tubo central. Este mecanismo de dupla ação força o material interno a tombar e misturar-se constantemente, garantindo que cada partícula seja exposta a um perfil de temperatura uniforme durante todo o ciclo de processamento. Todo o sistema é regido por um loop de feedback preciso, onde termopares medem a temperatura, um controlador a compara com um programa definido e a potência dos elementos de aquecimento é ajustada de acordo.

O desafio fundamental no processamento de materiais em alta temperatura é alcançar uma uniformidade térmica perfeita. Um forno de tubo rotativo resolve isso substituindo o aquecimento estático por mistura dinâmica, garantindo resultados consistentes e repetíveis que são difíceis de obter em fornos estacionários, especialmente para pós e materiais granulares.

Os Componentes Principais e Seus Papéis

Para entender o princípio de funcionamento, devemos primeiro observar o sistema integrado de componentes que o faz funcionar. Cada parte desempenha um papel crítico na obtenção do resultado final.

O Tubo de Forno Rotativo

O elemento central é um tubo cilíndrico, tipicamente feito de quartzo, cerâmica ou uma liga metálica, que abriga o material sendo processado. Este tubo é montado em um mecanismo que permite sua rotação em torno de seu eixo longitudinal.

Muitos modelos também apresentam um ângulo de inclinação ajustável. Esta ligeira inclinação usa a gravidade para facilitar o movimento do material do ponto de entrada para o ponto de saída, permitindo um fluxo de trabalho contínuo.

O Sistema de Aquecimento e Controle

Cercando o tubo do forno estão elementos de aquecimento de alta potência. Sua função é levar a câmara à temperatura de sinterização necessária, que muitas vezes pode exceder 1000°C.

Um termopar atua como um sensor, medindo constantemente a temperatura interna e convertendo-a em um sinal elétrico. Este sinal é enviado a um controlador de temperatura, que é o cérebro da operação. O controlador compara a temperatura real com o programa definido pelo usuário e ajusta a energia fornecida aos elementos de aquecimento para manter uma estabilidade térmica precisa.

O Mecanismo de Acionamento

Um motor elétrico independente fornece a força de rotação. A velocidade dessa rotação é um parâmetro crítico do processo que pode ser controlado precisamente. Ajustar a velocidade de rotação influencia a intensidade com que o material tomba, afetando as taxas de transferência de calor e a eficiência da mistura.

Por Que a Rotação é a Vantagem Crítica

A rotação não é um recurso auxiliar; é o princípio definidor que confere ao forno suas capacidades únicas e resolve desafios comuns de processamento.

Alcançando a Verdadeira Uniformidade Térmica

Em um forno estático, o material no fundo e no centro de uma pilha aquece mais lentamente do que o material na superfície. Isso cria gradientes de temperatura que levam a resultados inconsistentes.

O forno rotativo elimina esse problema. A ação contínua de tombamento garante que nenhuma partícula permaneça em uma posição por muito tempo, equalizando quaisquer pontos quentes ou frios potenciais e garantindo um aquecimento excepcionalmente uniforme.

Permitindo o Processamento Contínuo

A combinação de rotação e inclinação transforma o forno de um dispositivo de lote único em uma ferramenta de produção contínua. A matéria-prima pode ser alimentada na extremidade superior do tubo, e o material processado é descarregado na extremidade inferior. Isso é ideal para operações em escala industrial que exigem uma produção constante e consistente.

Aumentando a Consistência do Processo

Com controle inteligente sobre temperatura, tempo e velocidade de rotação, cada parâmetro pode ser meticulosamente gerenciado e registrado. Este alto grau de automação garante que cada lote seja processado sob condições idênticas, levando a resultados altamente reprodutíveis e melhor controle de qualidade.

Entendendo as Compensações

Embora potente, o projeto do tubo rotativo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Compatibilidade de Material

A ação de tombamento que garante o aquecimento uniforme pode ser prejudicial a certos materiais. Amostras delicadas, quebradiças ou de peça única grandes podem ser danificadas pelo estresse mecânico da rotação. Este método é mais adequado para pós, grânulos e outros sólidos de fluxo livre.

Complexidade Mecânica e Manutenção

O mecanismo rotativo, incluindo o motor, o sistema de acionamento e as vedações, introduz uma complexidade mecânica não encontrada em um forno estático. Essas peças móveis exigem manutenção regular e representam potenciais pontos de falha ao longo da vida útil do equipamento.

Desafios de Controle de Atmosfera

Embora muitos fornos rotativos suportem atmosferas controladas (por exemplo, gás inerte), manter uma vedação perfeita em um tubo rotativo é inerentemente mais complexo do que em um estacionário. Para aplicações que exigem pureza ultra-alta ou atmosferas extremamente sensíveis, isso pode ser uma consideração significativa.

Fazendo a Escolha Certa para o Seu Processo

Em última análise, a decisão de usar um forno de tubo rotativo depende inteiramente do seu material específico e dos objetivos de produção.

- Se o seu foco principal é a produção contínua e de alto volume de pós ou grânulos: A capacidade de fluxo contínuo e o aquecimento uniforme de um forno rotativo o tornam a escolha superior.

- Se o seu foco principal é alcançar a maior uniformidade térmica possível para o processamento em lote: A mistura ativa em um forno rotativo proporciona uma consistência muito difícil de igualar em um sistema estático.

- Se o seu foco principal é processar estruturas frágeis, componentes grandes únicos ou materiais sensíveis ao estresse mecânico: Um forno de caixa ou tubo estático é a opção mais apropriada e segura.

Ao entender seu princípio central de aquecimento dinâmico, você pode determinar efetivamente se esta tecnologia é a ferramenta certa para atingir seus objetivos de processamento.

Tabela Resumo:

| Componente | Função no Princípio de Funcionamento |

|---|---|

| Tubo Rotativo | Acomoda o material e gira para tombamento e mistura, garantindo exposição uniforme ao calor |

| Elementos de Aquecimento | Geram altas temperaturas (frequentemente >1000°C) para processos de sinterização |

| Controlador de Temperatura | Ajusta a potência com base no feedback do termopar para manter estabilidade térmica precisa |

| Mecanismo de Acionamento | Controla a velocidade de rotação para otimizar a mistura e a eficiência da transferência de calor |

| Ângulo de Inclinação | Usa a gravidade para permitir o fluxo contínuo de material dos pontos de entrada para os de saída |

Desbloqueie a sinterização precisa e de alto volume com os avançados fornos de tubo rotativo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD, é aprimorada por uma forte personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seu processamento de materiais para resultados consistentes e reprodutíveis!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais