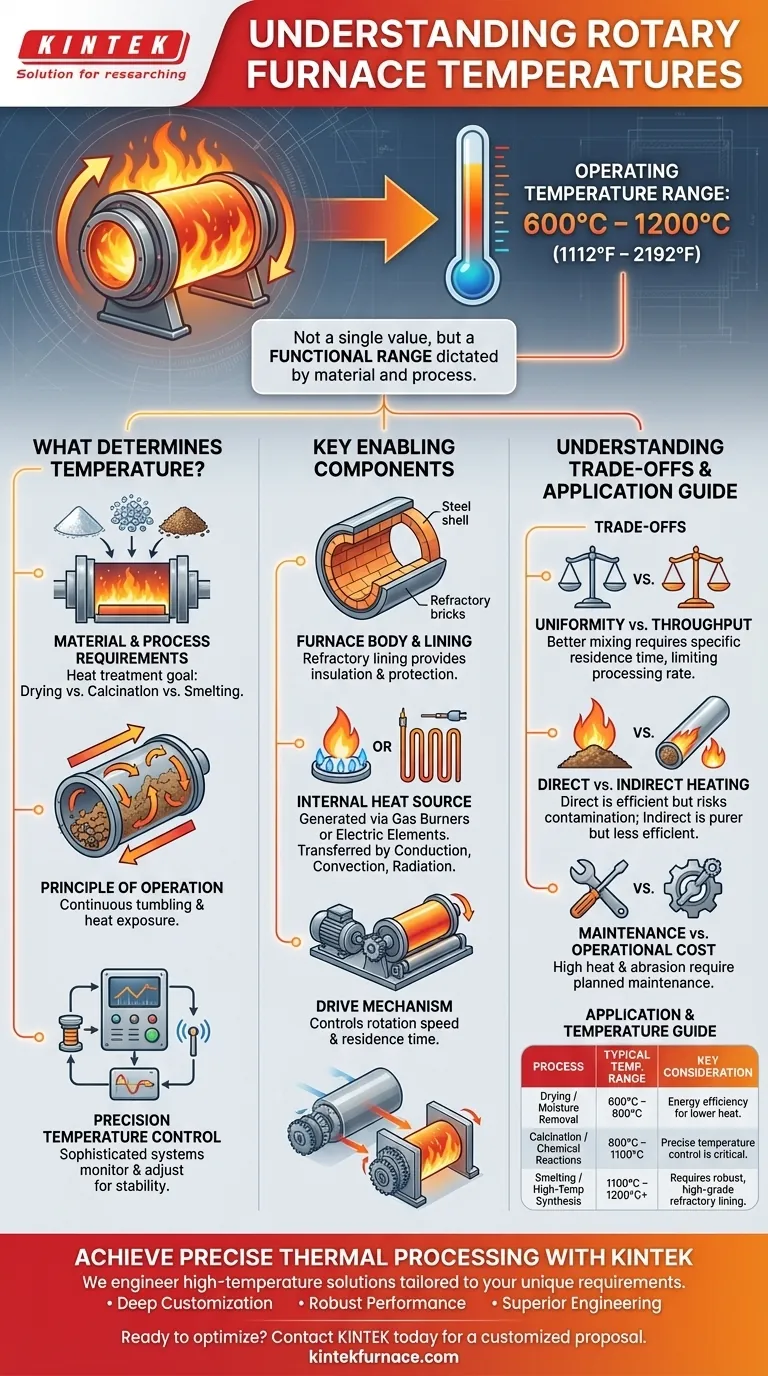

A temperatura de operação de um forno rotativo não é um valor único, mas uma faixa funcional, tipicamente entre 600°C e 1200°C (1112°F a 2192°F). A temperatura exata é ditada pelo material específico que está sendo processado e pela reação térmica pretendida. Unidades especializadas, como fornos rotativos eletromagnéticos, são projetadas para operar consistentemente em altas temperaturas de até 1100°C e além para aplicações mais exigentes.

A temperatura de um forno rotativo é uma função direta de seu projeto e finalidade pretendida. Em vez de perguntar sobre a temperatura, a questão crítica é qual temperatura seu processo específico requer, pois o forno deve ser projetado para alcançá-la e mantê-la de forma confiável.

O Que Determina a Temperatura de um Forno Rotativo?

A temperatura de operação é o resultado de um equilíbrio entre a construção do forno, seu sistema de aquecimento e as exigências do material em seu interior. Entender esses fatores é fundamental para compreender suas capacidades.

Os Requisitos do Material e do Processo

O principal fator determinante da temperatura é o objetivo do tratamento térmico. Diferentes processos exigem condições térmicas muito diferentes.

Por exemplo, a secagem de materiais para remover umidade pode exigir apenas temperaturas mais baixas, enquanto a calcinação ou a decomposição térmica de materiais exige um calor sustentado significativamente mais alto.

O Princípio de Operação

Um forno rotativo é uma câmara cilíndrica em forma de barril que gira em uma leve inclinação. Essa rotação revira continuamente o material, garantindo que cada partícula seja exposta uniformemente à fonte de calor.

Gases quentes geralmente fluem através da câmara, muitas vezes na direção oposta ao movimento do material (fluxo contracorrente), para maximizar a eficiência da transferência de calor.

Controle Preciso de Temperatura

Fornos rotativos modernos não ficam apenas "quentes". Eles usam um sistema de controle sofisticado para atingir e manter um perfil de temperatura preciso.

Termopares ou outros sensores monitoram constantemente a temperatura interna. Esses dados são enviados a um controlador que ajusta a potência dos elementos de aquecimento ou do combustível para os queimadores, garantindo condições estáveis essenciais para a consistência do processo.

Componentes Chave que Permitem Altas Temperaturas

A capacidade de um forno de atingir e suportar temperaturas acima de 1000°C depende inteiramente da qualidade e do projeto de seus componentes centrais.

O Corpo do Forno e o Revestimento

A carcaça externa é tipicamente feita de chapa de aço soldada, mas o componente crítico é o revestimento refratário interno.

Este revestimento, feito de tijolos refratários, cimento ou outras substâncias moldáveis, fornece o isolamento necessário para proteger a carcaça de aço. Ele também deve resistir ao choque térmico e à corrosão química dos materiais processados.

A Fonte de Calor Interna

O calor é gerado por queimadores a gás ou elementos de aquecimento elétrico. A escolha depende da aplicação, da intensidade de calor necessária e dos custos operacionais.

O calor é transferido para o material por uma combinação de condução (contato direto), convecção (fluxo de gás quente) e radiação do revestimento quente e dos elementos de aquecimento.

O Mecanismo de Acionamento

Um motor e uma engrenagem de acionamento (ou rolos acionados) giram o corpo do forno. A velocidade dessa rotação é frequentemente variável.

Controlar a velocidade de rotação e o ângulo de inclinação do forno determina por quanto tempo o material permanece dentro do forno, conhecido como seu tempo de residência, que é um parâmetro crítico do processo.

Compreendendo as Compensações (Trade-offs)

Embora potente, um forno rotativo não é uma solução universal. Seu projeto envolve compensações inerentes que são importantes de reconhecer.

Uniformidade vs. Vazão

A ação lenta de tombamento proporciona excelente mistura e uniformidade de calor. No entanto, alcançar isso requer um tempo de residência específico, que por sua vez limita a taxa na qual o material pode ser processado (vazão).

Aquecimento Direto vs. Indireto

A maioria dos fornos rotativos usa aquecimento direto, onde gases de combustão quentes estão em contato direto com o material. Isso é muito eficiente em termos de energia, mas acarreta um risco de contaminação do produto.

Para aplicações de alta pureza, pode ser necessário um forno tubular rotativo aquecido indiretamente — onde o tubo é aquecido por fora —, embora isso seja frequentemente menos eficiente.

Manutenção e Custo Operacional

A combinação de altas temperaturas, rotação constante e materiais abrasivos causa desgaste no revestimento refratário e nos componentes mecânicos. Isso exige um cronograma de manutenção planejado e afeta o custo operacional de longo prazo do forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a especificação correta do forno é essencial para atingir seus objetivos de processamento de forma eficiente e segura.

- Se seu foco principal for secagem em baixa temperatura ou remoção de umidade: Um forno operando na extremidade inferior da faixa (próximo a 600°C) será suficiente e mais eficiente em termos de energia.

- Se seu foco principal for calcinação ou reações químicas específicas: Você precisará de um forno na faixa média a alta (800°C a 1100°C) com um sistema de controle de temperatura altamente preciso.

- Se seu foco principal for fusão ou síntese de materiais em alta temperatura: Você deve adquirir um forno especializado capaz de atingir 1200°C ou mais, construído com um revestimento refratário robusto e de alta qualidade.

Em última análise, combinar o projeto do forno com seu objetivo específico de processamento térmico é a única maneira de garantir um resultado bem-sucedido.

Tabela de Resumo:

| Aplicação do Processo | Faixa de Temperatura Típica | Consideração Chave |

|---|---|---|

| Secagem / Remoção de Umidade | 600°C - 800°C | Eficiência energética para requisitos de calor mais baixos. |

| Calcinação / Reações Químicas | 800°C - 1100°C | O controle preciso da temperatura é fundamental. |

| Fusão / Síntese em Alta Temperatura | 1100°C - 1200°C+ | Requer revestimento refratário robusto e de alta qualidade. |

Alcance o Processamento Térmico Preciso com a KINTEK

Seu material específico e seus objetivos de processo ditam a temperatura exata que seu forno rotativo deve fornecer. Na KINTEK, nós não apenas vendemos fornos; nós projetamos soluções de alta temperatura adaptadas às suas necessidades exclusivas.

Por que escolher a KINTEK para suas necessidades de forno rotativo?

- Personalização Profunda: Aproveitando nossa excepcional P&D e fabricação internas, projetamos Fornos Rotativos, Fornos Tubulares e outros sistemas para corresponder precisamente ao seu perfil de temperatura, atmosfera e necessidades de vazão.

- Desempenho Robusto: Nossos fornos são construídos para atingir e sustentar de forma confiável temperaturas de 600°C a mais de 1200°C, garantindo resultados consistentes para aplicações como calcinação, sinterização e tratamento térmico.

- Engenharia Superior: Focamos nos detalhes críticos — desde revestimentos refratários avançados que resistem ao estresse térmico até sistemas de controle precisos que garantem aquecimento uniforme — para que você possa se concentrar em sua pesquisa ou produção.

Pronto para otimizar seu processamento térmico? Deixe que nossos especialistas ajudem você a especificar o forno perfeito. Entre em contato com a KINTEL hoje para discutir sua aplicação e receber uma proposta de solução personalizada.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais