Não há uma vida útil fixa para um elemento de aquecimento de Dissiliceto de Molibdênio (MoSi2). Embora sejam conhecidos por uma vida útil operacional excepcionalmente longa, sua longevidade não é medida em um número definido de horas, mas é, em vez disso, um resultado direto de seu ambiente operacional, temperatura e práticas de manutenção. Em condições ideais, eles podem durar muitos anos, mas fatores específicos podem fazer com que falhem muito mais cedo.

A vida útil de um elemento MoSi2 não é uma característica incorporada; é um resultado dinâmico de seu ambiente. A chave para maximizar sua vida reside em compreender e preservar a frágil camada de sílica auto-regeneradora que o protege da degradação.

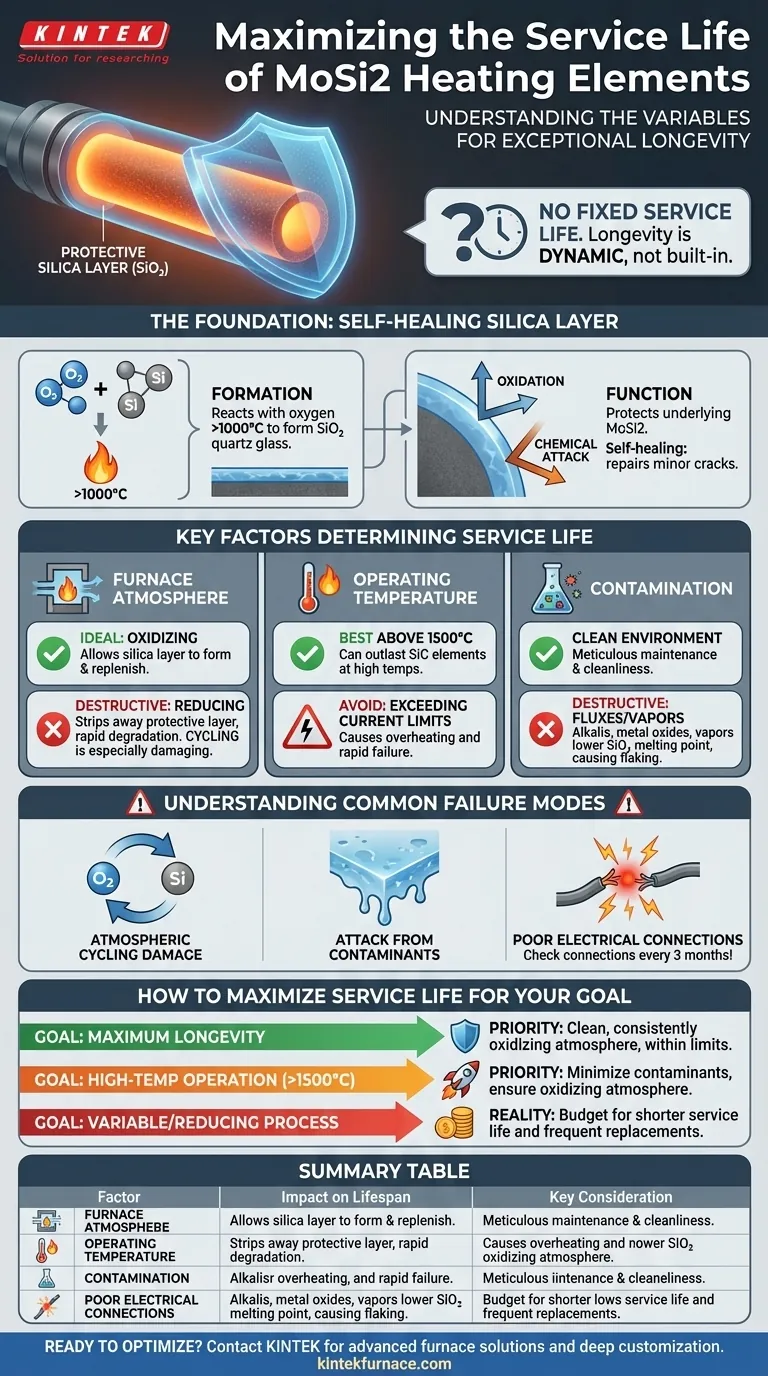

A Base da Longevidade do MoSi2: A Camada Protetora de Sílica

Para entender o que determina a vida útil de um elemento MoSi2, devemos primeiro entender como ele se protege em altas temperaturas.

Como a Camada Protetora se Forma

Quando um elemento MoSi2 é aquecido acima de 1000°C em uma atmosfera oxidante (como o ar), ocorre uma reação química em sua superfície. O silício dentro do elemento reage com o oxigênio para formar uma fina camada não porosa de vidro de quartzo (sílica, SiO2).

Por que esta Camada é Crítica

Esta camada de sílica é a chave para a sobrevivência do elemento. Ela atua como uma barreira protetora, impedindo que o Dissiliceto de Molibdênio subjacente sofra oxidação adicional e ataque químico. Esta camada é "auto-regeneradora", o que significa que pequenas rachaduras ou falhas que se desenvolvem durante a operação podem ser reparadas à medida que nova sílica se forma.

Fatores Chave que Determinam a Vida Útil

A estabilidade da camada protetora de sílica é diretamente influenciada por vários fatores operacionais. Controlar essas variáveis é o mais importante que você pode fazer para prolongar a vida útil do elemento.

Atmosfera do Forno

O ambiente químico dentro do forno é o fator mais crítico. Os elementos MoSi2 prosperam em atmosferas oxidantes que permitem que a camada de sílica se forme e se reponha.

Por outro lado, atmosferas redutoras são altamente destrutivas. Elas removem quimicamente a camada protetora de sílica, expondo o material do núcleo a uma degradação rápida e encurtando significativamente a vida útil do elemento. Ciclar repetidamente entre ambientes oxidantes e redutores é especialmente prejudicial.

Temperatura de Operação

Os elementos MoSi2 são projetados para aplicações de altíssima temperatura. De fato, eles podem durar mais do que os elementos de Carbeto de Silício (SiC) quando operados consistentemente acima de 1500°C.

No entanto, sua capacidade de alta temperatura também os torna sensíveis à carga elétrica. Cada elemento tem um limite máximo de corrente que não deve ser excedido, pois isso pode causar superaquecimento e falha rápida.

Contaminação

A camada de sílica é vulnerável a ataques químicos de vários contaminantes. Materiais estranhos introduzidos no forno podem reagir com a sílica, fazendo com que ela se desfaça ou se torne porosa.

Um exemplo comum é o processamento de zircônia. Se a zircônia colorida ou pintada não for devidamente seca antes da sinterização, os vapores liberados podem atacar os elementos. A manutenção meticulosa do forno e a limpeza são essenciais.

Compreendendo os Modos de Falha Comuns

O gerenciamento proativo do ambiente do seu forno é crucial para evitar a falha prematura do elemento. Esteja ciente dessas armadilhas comuns.

Danos por Ciclos Atmosféricos

O modo de falha mais comum é o dano por uma atmosfera instável. Se o seu processo envolve a alternância entre condições oxidantes e redutoras, você construirá e removerá continuamente a camada protetora, levando ao consumo rápido do elemento.

Ataque de Contaminantes

Qualquer substância que possa atuar como um "fluxo" para o vidro de sílica representa uma ameaça. Isso inclui álcalis, certos óxidos metálicos e outros vapores. Esses materiais diminuem o ponto de fusão da camada de sílica, fazendo com que ela se torne menos viscosa e escorra, expondo o MoSi2 fresco ao ataque.

Conexões Elétricas Deficientes

Os elementos MoSi2 são tipicamente conectados em série. Uma conexão frouxa em qualquer ponto do circuito cria alta resistência, levando a superaquecimento localizado e um possível burnout no ponto de conexão. As referências recomendam verificar todas as conexões a cada três meses para garantir que permaneçam apertadas.

Como Maximizar a Vida Útil para o Seu Objetivo

- Se o seu foco principal é a longevidade máxima em um processo estável: Priorize uma atmosfera limpa e consistentemente oxidante e opere dentro dos limites de temperatura e corrente especificados do elemento.

- Se o seu foco principal é a operação em alta temperatura (>1500°C): O MoSi2 é uma excelente escolha, mas você deve garantir que os contaminantes sejam minimizados e que a atmosfera permaneça oxidante para aproveitar todo o seu potencial de vida útil.

- Se o seu processo envolve atmosferas variáveis ou redutoras: Reconheça que os elementos MoSi2 não são ideais para este cenário, e você deve orçar uma vida útil significativamente mais curta e substituições mais frequentes.

Ao controlar diligentemente esses fatores operacionais chave, você pode transformar o potencial de uma longa vida útil em uma realidade confiável.

Tabela Resumo:

| Fator | Impacto na Vida Útil | Consideração Chave |

|---|---|---|

| Atmosfera do Forno | Crítico | Oxidante prolonga a vida; redutora encurta |

| Temperatura de Operação | Alta sensibilidade | Melhor acima de 1500°C; evite exceder os limites de corrente |

| Contaminação | Destrutivo | Mantenha o forno limpo para proteger a camada de sílica |

| Conexões Elétricas | Risco de falha | Verifique a cada 3 meses para garantir o aperto |

Pronto para otimizar seus processos de alta temperatura com elementos de aquecimento MoSi2 duráveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, ajudando você a alcançar a máxima vida útil e eficiência do elemento. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade