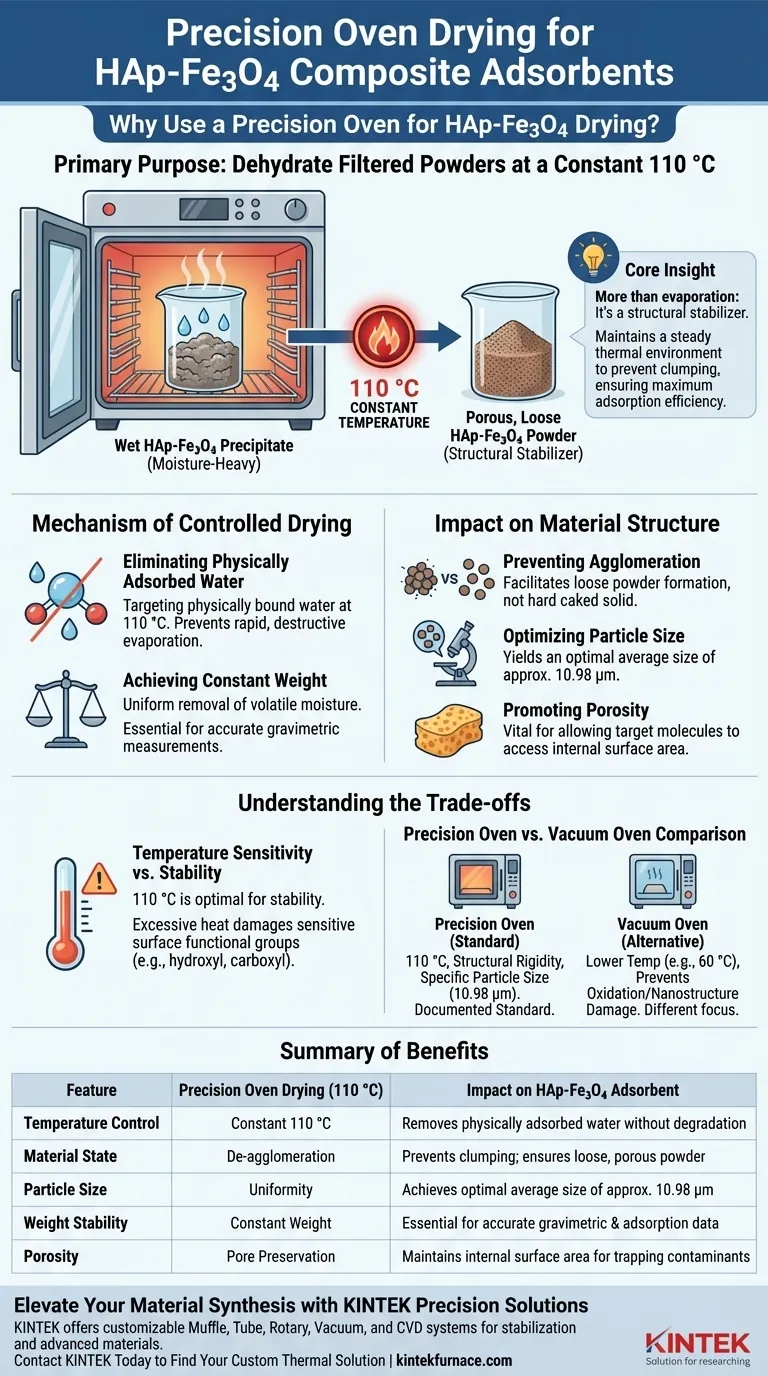

O propósito principal do uso de um forno de precisão na fase de secagem de adsorventes compósitos de HAp-Fe3O4 é desidratar os pós filtrados a uma temperatura constante e controlada de 110 °C. Este tratamento térmico específico remove a água fisicamente adsorvida sem comprometer a estabilidade fundamental do material compósito.

Insight Central: O forno de precisão faz mais do que simplesmente evaporar água; ele atua como um estabilizador estrutural. Ao manter um ambiente térmico estável, ele impede que o pó se aglomere, garantindo que o material final permaneça solto e poroso para máxima eficiência de adsorção.

O Mecanismo de Secagem Controlada

Eliminação de Água Fisicamente Adsorvida

A síntese de HAp-Fe3O4 envolve filtração úmida, resultando em uma torta de filtro com alta umidade.

O forno de precisão opera a 110 °C para atingir as moléculas de água ligadas fisicamente. Esta temperatura é suficiente para remover a umidade, mas é controlada o suficiente para evitar uma evaporação rápida e destrutiva.

Alcançando Peso Constante

Um aspecto crítico do uso de um forno de precisão é a capacidade de atingir um peso constante.

Ao manter uma temperatura estável, o forno garante que toda a umidade volátil seja removida uniformemente. Isso é essencial para medições gravimétricas precisas em experimentos de adsorção subsequentes.

Impacto na Estrutura do Material

Prevenção de Aglomeração

A secagem é uma fase crítica onde as partículas frequentemente se unem, reduzindo a área superficial disponível para adsorção.

O processo do forno de precisão ajuda a prevenir essa aglomeração de pó. Ele facilita a formação de um pó solto em vez de um sólido duro e aglomerado.

Otimização do Tamanho da Partícula

O ambiente de secagem controlado influencia diretamente as dimensões físicas do adsorvente.

O uso adequado do forno de precisão resulta em um tamanho médio de partícula de aproximadamente 10,98 μm. Este tamanho específico indica uma transição bem-sucedida para uma forma de pó utilizável.

Promoção da Porosidade

Adsorventes dependem de poros para prender contaminantes.

Ao remover a água de forma suave, mas completa, o forno ajuda a produzir um adsorvente poroso. Essa porosidade é vital para permitir que as moléculas alvo acessem a área superficial interna do material.

Compreendendo os Compromissos

Sensibilidade à Temperatura vs. Estabilidade

Embora 110 °C seja ideal para estabilidade estrutural neste contexto, o processamento térmico sempre acarreta riscos.

Você deve garantir que a temperatura não exceda a tolerância do material. Calor excessivo pode danificar grupos funcionais de superfície (como grupos hidroxila e carboxila), que são os sítios ativos responsáveis pela adsorção.

Forno de Precisão vs. Forno a Vácuo

É importante distinguir este método da secagem a vácuo.

Um Forno a Vácuo normalmente opera em temperaturas mais baixas (por exemplo, 60 °C) para prevenir oxidação ou danos à nanoestrutura. No entanto, para compósitos de HAp-Fe3O4 que requerem rigidez estrutural e dimensionamento específico de partículas (10,98 μm), o forno de precisão padrão a 110 °C é o padrão documentado para estabelecer as propriedades básicas do material.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a eficácia do seu adsorvente HAp-Fe3O4, alinhe seu método de secagem com seus objetivos específicos de estabilidade.

- Se o seu foco principal é a estabilidade estrutural: Use o forno de precisão a 110 °C para garantir um pó solto e poroso com um tamanho de partícula ideal de ~10,98 μm.

- Se o seu foco principal é a proteção da química de superfície: Monitore cuidadosamente a duração da secagem para garantir que você remova a umidade sem degradar os sítios ativos sensíveis de hidroxila ou carboxila.

Ao controlar rigorosamente a temperatura de secagem, você transforma um precipitado úmido em um adsorvente poroso de alto desempenho pronto para aplicação.

Tabela Resumo:

| Característica | Secagem em Forno de Precisão (110°C) | Impacto no Adsorvente HAp-Fe3O4 |

|---|---|---|

| Controle de Temperatura | Constante 110 °C | Remove água fisicamente adsorvida sem degradação |

| Estado do Material | Desaglomeração | Previne aglomeração; garante pó solto e poroso |

| Tamanho da Partícula | Uniformidade | Alcança tamanho médio ideal de aprox. 10,98 μm |

| Estabilidade de Peso | Peso Constante | Essencial para dados gravimétricos e de adsorção precisos |

| Porosidade | Preservação de Poros | Mantém a área superficial interna para prender contaminantes |

Eleve a Síntese do Seu Material com Soluções de Precisão KINTEK

Não deixe que a secagem inconsistente comprometa o desempenho do seu adsorvente. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de alta temperatura especializados para laboratório. Se você precisa estabilizar compósitos de HAp-Fe3O4 ou desenvolver materiais porosos avançados, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar a eficiência e a qualidade do material do seu laboratório?

Entre em Contato com a KINTEK Hoje para Encontrar Sua Solução Térmica Personalizada

Guia Visual

Referências

- Charlena Charlena, Muhammad Dicky Iswara. Synthesis and Characterization of Hydroxyapatite Composites Based on Tutut (Belamya Javanica) and Magnetite by Coprecipitation as Adsorbents of Pb Metals Ion. DOI: 10.26554/sti.2025.10.1.111-122

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Que alterações morfológicas ocorrem no POMOF após o tratamento? Desbloqueie Alto Desempenho Catalítico via Evolução Térmica

- Por que o desgasamento a vácuo é necessário para a impregnação de ZIF-8? Alcançar a Síntese Uniforme de Materiais Macroporosos

- Qual é a função de um forno de secagem com ar forçado na desidratação de zeólita lavada com ácido? Garanta a pureza da amostra.

- Quais são as vantagens de custo da sublimação a vácuo para a purificação de magnésio? Elimine Consumíveis Chave.

- Qual é o propósito da pré-secagem de matérias-primas de SiO2 a 400 graus Celsius? Garanta uma Síntese Estequiométrica Precisa

- Por que a pré-calcinação de CaO, Al2O3 e V2O5 é necessária? Alcançar precisão estequiométrica em amostras de escória

- Qual é o propósito principal de selar a garrafa de reação a 80°C para a síntese de RMF? Garantir a Policondensação Ótima

- Por que as películas finas de g-C3N4 precisam ser revestidas com metal antes do MEV? Obtenha imagens de alta resolução com deposição a vácuo