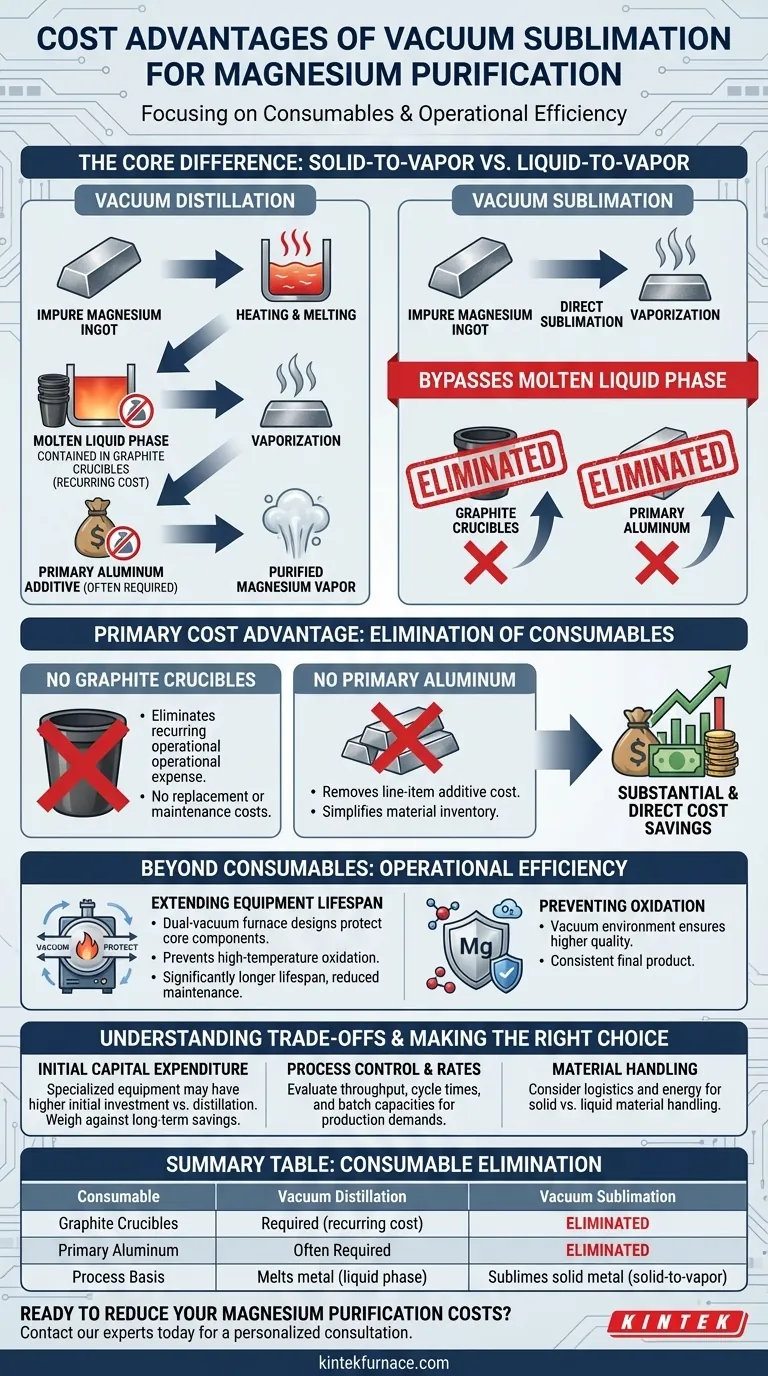

A principal vantagem de custo é a eliminação. Ao contrário da destilação a vácuo, o método de sublimação a vácuo para purificação de magnésio remove completamente a necessidade de dois consumíveis significativos: cadinhos de grafite e alumínio primário. Isso ocorre porque a sublimação converte o magnésio sólido diretamente em vapor, contornando a fase líquida fundida que necessita desses materiais.

Ao evitar a etapa intermediária de fusão do magnésio, o processo de sublimação redesenha fundamentalmente o fluxo de trabalho para tornar os consumíveis chave exigidos pela destilação completamente obsoletos, levando a economias de custo substanciais e diretas.

A Diferença Fundamental: Sólido-para-Vapor vs. Líquido-para-Vapor

Para entender as implicações de custo, devemos primeiro analisar a mecânica fundamental de cada processo de purificação. A necessidade de consumíveis específicos está diretamente ligada ao estado físico do magnésio durante o tratamento.

Como Funciona a Destilação a Vácuo

A destilação a vácuo é um processo de duas etapas. Primeiro, o magnésio impuro é aquecido até se tornar um líquido fundido. Em seguida, esse líquido é aquecido ainda mais sob vácuo até vaporizar, deixando as impurezas para trás.

O Papel dos Cadinhos de Grafite

O magnésio fundido é altamente corrosivo. O processo de destilação requer cadinhos de grafite robustos simplesmente para conter esse metal líquido durante as fases de aquecimento e vaporização. Esses cadinhos são uma despesa operacional significativa e recorrente.

A Necessidade de Alumínio Primário

Em muitas configurações de destilação, o alumínio primário é usado como um aditivo no banho fundido. Este consumível é outro item de custo inerente ao método de destilação.

Como Funciona a Sublimação a Vácuo

A sublimação a vácuo simplifica o processo de purificação em uma única mudança de fase. Lingotes de magnésio sólido são aquecidos diretamente sob vácuo, fazendo com que eles transitem de sólido diretamente para vapor (sublimação).

Eliminando os Consumíveis

Como o magnésio nunca entra em estado líquido, a necessidade de um recipiente para conter o metal fundido desaparece. Isso elimina completamente o custo de compra e substituição de cadinhos de grafite. Da mesma forma, o processo não requer alumínio primário, removendo essa despesa também.

Além dos Consumíveis: Uma Visão da Eficiência Operacional

Embora as economias em consumíveis sejam a vantagem financeira mais direta, o design dos sistemas de sublimação também pode levar a outros benefícios de custo a longo prazo.

Prevenção de Oxidação em Alta Temperatura

Um benefício chave de realizar este processo sob vácuo é a prevenção da oxidação. Isso garante um produto final de maior qualidade e mais consistente, independentemente do método utilizado.

Aumento da Vida Útil do Equipamento

Sistemas modernos de sublimação geralmente usam um design de forno de vácuo duplo. Isso cria um vácuo não apenas para o magnésio, mas também no espaço entre o recipiente de reação interno e a parede externa do forno.

Este design protege brilhantemente o recipiente interno de ser oxidado pelo ar ambiente e o impede de deformar sob pressão. O resultado é uma vida útil significativamente mais longa para o vaso de reação principal, reduzindo os custos de substituição e manutenção a longo prazo.

Entendendo os Compromissos

Nenhuma decisão técnica é isenta de compromissos. Embora a sublimação ofereça vantagens claras em consumíveis, uma análise completa requer a consideração de todo o quadro operacional.

Investimento de Capital Inicial

O equipamento especializado para sublimação a vácuo, como um forno avançado de vácuo duplo, pode representar um investimento de capital inicial diferente em comparação com as configurações de destilação tradicionais. Este custo inicial deve ser ponderado contra as economias a longo prazo em consumíveis.

Controle de Processo e Taxas

A taxa de purificação, ou vazão, é um fator crítico na eficácia geral de custo. Você deve avaliar os tempos de ciclo e as capacidades de lote para cada método para determinar qual se alinha melhor com suas demandas de produção.

Manuseio de Materiais

A sublimação começa com lingotes sólidos, enquanto a destilação requer fusão. A logística e os requisitos de energia para o manuseio de materiais em cada processo diferirão e devem ser considerados em uma análise de custo total.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha ideal depende de quais fatores econômicos são mais críticos para sua operação.

- Se o seu foco principal é minimizar os custos operacionais recorrentes: A sublimação a vácuo é a escolha superior devido à eliminação completa das despesas de cadinho e alumínio.

- Se o seu foco principal é a confiabilidade do equipamento a longo prazo: Os designs avançados de forno associados à sublimação podem oferecer uma vida útil mais longa para os componentes principais, reduzindo os custos de manutenção e substituição.

- Se você está avaliando uma nova instalação: Você deve ponderar as economias significativas de consumíveis a longo prazo da sublimação contra o investimento de capital inicial e os requisitos de vazão específicos do seu projeto.

Ao entender essas diferenças fundamentais de processo, você pode avaliar com precisão o custo total de propriedade para cada método.

Tabela Resumo:

| Consumível | Destilação a Vácuo | Sublimação a Vácuo |

|---|---|---|

| Cadinhos de Grafite | Necessário (custo recorrente) | Eliminado |

| Alumínio Primário | Frequentemente Necessário | Eliminado |

| Base do Processo | Derrete o metal (fase líquida) | Sublima o metal sólido (sólido-para-vapor) |

Pronto para reduzir seus custos de purificação de magnésio?

Ao eliminar a necessidade de cadinhos de grafite caros e alumínio primário, o método de sublimação a vácuo oferece um caminho direto para economias operacionais significativas. Nossa expertise em sistemas de fornos a vácuo de alta temperatura, incluindo designs avançados de vácuo duplo, garante um processo de purificação confiável e econômico, adaptado aos seus objetivos de produção específicos.

Vamos discutir como nossas soluções podem aumentar sua eficiência e lucratividade. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza