Em sua essência, a câmara de queima de um forno de porcelana é o compartimento isolado de alta temperatura onde as restaurações dentárias são colocadas para serem queimadas. É a unidade principal da máquina, meticulosamente projetada para conter e controlar o calor extremo necessário para transformar materiais cerâmicos em uma prótese final e durável.

A câmara de queima não é apenas uma caixa que esquenta. É um instrumento de precisão projetado para criar um ambiente térmico perfeitamente uniforme, que é o fator isoladamente mais crítico para alcançar a resistência, densidade e as propriedades estéticas desejadas de uma restauração cerâmica dentária.

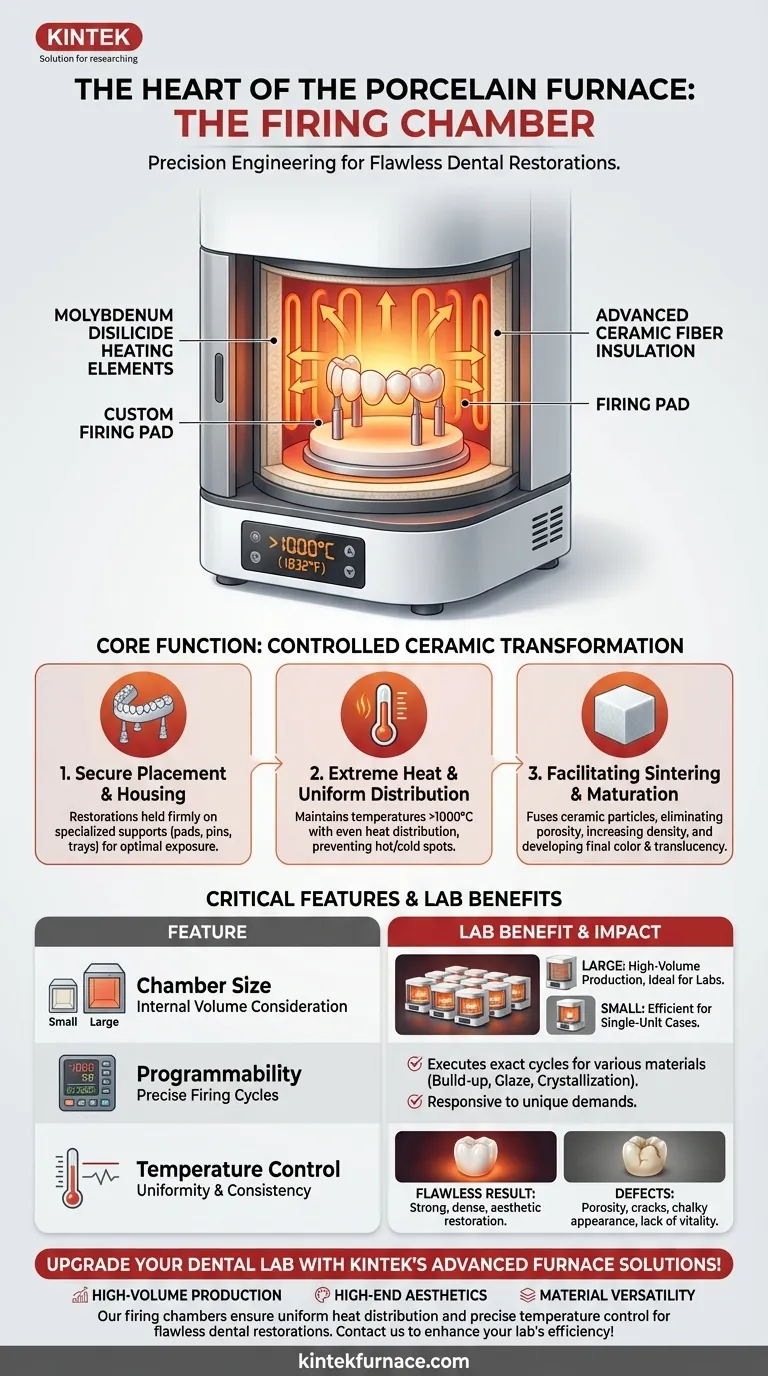

O Papel da Câmara na Transformação Cerâmica

A câmara de queima é o palco ativo onde a ciência das cerâmicas dentárias se desenrola. Seu projeto dita diretamente a qualidade e a consistência da restauração final.

Alojamento da Restauração

O propósito mais fundamental da câmara é segurar com segurança a restauração dentária durante o ciclo de queima. As restaurações são colocadas em suportes especializados e à prova de calor, como almofadas de queima, pinos ou bandejas de malha, para garantir que estejam posicionadas de forma otimizada para a exposição ao calor.

Criação de um Ambiente Térmico Controlado

A câmara é revestida com isolamento avançado, como fibra cerâmica, para suportar e manter temperaturas que podem exceder 1000°C (1832°F). Essa integridade térmica permite que os elementos de aquecimento, frequentemente feitos de dissiliceto de molibdênio, elevem e mantenham a temperatura com extrema precisão.

Garantindo Distribuição Uniforme de Calor

Talvez a função mais crucial seja fornecer distribuição de calor uniforme. Quaisquer "pontos quentes" ou "pontos frios" dentro da câmara farão com que a cerâmica queime de forma desigual, levando a estresse interno, rachaduras, mau ajuste ou cores inconsistentes. Uma câmara bem projetada garante que cada superfície da restauração receba exatamente o mesmo tratamento térmico.

Facilitação da Sinterização e Maturação

Este ambiente controlado possibilita a sinterização, o processo pelo qual partículas cerâmicas individuais se fundem sob calor. Este processo elimina a porosidade, aumenta a densidade e a dureza do material, e desenvolve sua cor e translucidez finais e estáveis, transformando uma construção frágil em pó em uma restauração monolítica forte.

Entendendo as Compensações Críticas

As especificações da câmara de queima não são arbitrárias. Elas representam uma série de decisões de engenharia que afetam o fluxo de trabalho, a eficiência e a qualidade final de um laboratório dentário.

O Impacto do Tamanho da Câmara

O volume interno da câmara de queima é uma consideração chave. Uma câmara maior pode processar mais unidades simultaneamente, o que é ideal para laboratórios de alta produção. No entanto, pode consumir mais energia e levar mais tempo para aquecer e resfriar para uma única restauração. Uma câmara menor é mais eficiente para casos de unidade única, mas limita a produtividade.

A Necessidade de Programabilidade

Fornos modernos possuem controladores programáveis que executam ciclos de queima precisos para diferentes materiais (por exemplo, acúmulo, vitrificação, cristalização). A câmara de queima deve ser capaz de responder de forma rápida e precisa a esses comandos, mantendo temperaturas específicas por durações exatas para atender às demandas exclusivas de cada sistema cerâmico.

A Consequência de um Controle de Temperatura Ruim

Uma falha na capacidade da câmara de manter uma temperatura precisa e uniforme é a principal causa de defeitos. Isso pode se manifestar como porosidade indesejada, uma aparência calcária ou uma falta de vitalidade na coroa ou faceta final. A qualidade do isolamento da câmara e dos elementos de aquecimento está diretamente correlacionada com a qualidade do seu trabalho.

Aplicando Isso aos Objetivos do Seu Laboratório

Entender a câmara de queima ajuda você a avaliar um forno com base em sua capacidade de atender aos seus objetivos clínicos ou de negócios específicos.

- Se seu foco principal for produção em alto volume: Priorize um forno com uma câmara de queima grande e durável e consistência de temperatura comprovada em todo o seu volume.

- Se seu foco principal for estética de ponta: Procure um forno renomado por sua excepcional uniformidade de temperatura e programabilidade precisa para corresponder perfeitamente aos cronogramas de queima complexos para sistemas cerâmicos avançados.

- Se seu foco principal for versatilidade de material: Escolha um forno com uma câmara de queima responsiva e uma ampla gama de programas pré-definidos e certificados pelo fabricante para garantir resultados ótimos em diferentes marcas de porcelana.

Dominar seu equipamento começa com a compreensão de seus componentes centrais, e a câmara de queima é o coração do desempenho do seu forno.

Tabela de Resumo:

| Função | Detalhes Chave |

|---|---|

| Alojamento da Restauração | Fixa as restaurações em suportes à prova de calor, como almofadas de queima ou pinos. |

| Ambiente Térmico Controlado | Usa isolamento de fibra cerâmica e elementos de aquecimento de dissiliceto de molibdênio para temperaturas >1000°C. |

| Distribuição Uniforme de Calor | Previne pontos quentes/frios para evitar defeitos como rachaduras e cores inconsistentes. |

| Facilitação da Sinterização | Fundem partículas cerâmicas para aumentar a densidade, dureza e propriedades estéticas. |

| Impacto do Tamanho da Câmara | Câmaras maiores aumentam a produção, mas consomem mais energia; as menores são eficientes para unidades únicas. |

| Programabilidade | Permite ciclos de queima precisos para diferentes materiais através de controladores programáveis. |

Atualize Seu Laboratório Dentário com as Soluções Avançadas de Forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Fornos de Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você foca em produção em alto volume, estética de ponta ou versatilidade de material, nossas câmaras de queima garantem distribuição uniforme de calor e controle preciso de temperatura para restaurações dentárias impecáveis. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas