Em sua essência, um forno odontológico para porcelana é um forno de alta temperatura usado em laboratórios de prótese dentária para queimar, sinterizar e processar materiais cerâmicos. Seu propósito é transformar porcelana bruta ou pós de zircônia em restaurações dentárias fortes, duráveis e esteticamente agradáveis, como coroas, pontes e facetas.

Um forno odontológico não é simplesmente uma fonte de calor; é um instrumento de precisão que controla meticulosamente a temperatura e a atmosfera. Esse controle é o que permite aos técnicos converter materiais cerâmicos brutos em restaurações finais que possuem a resistência, o ajuste e a aparência natural necessários.

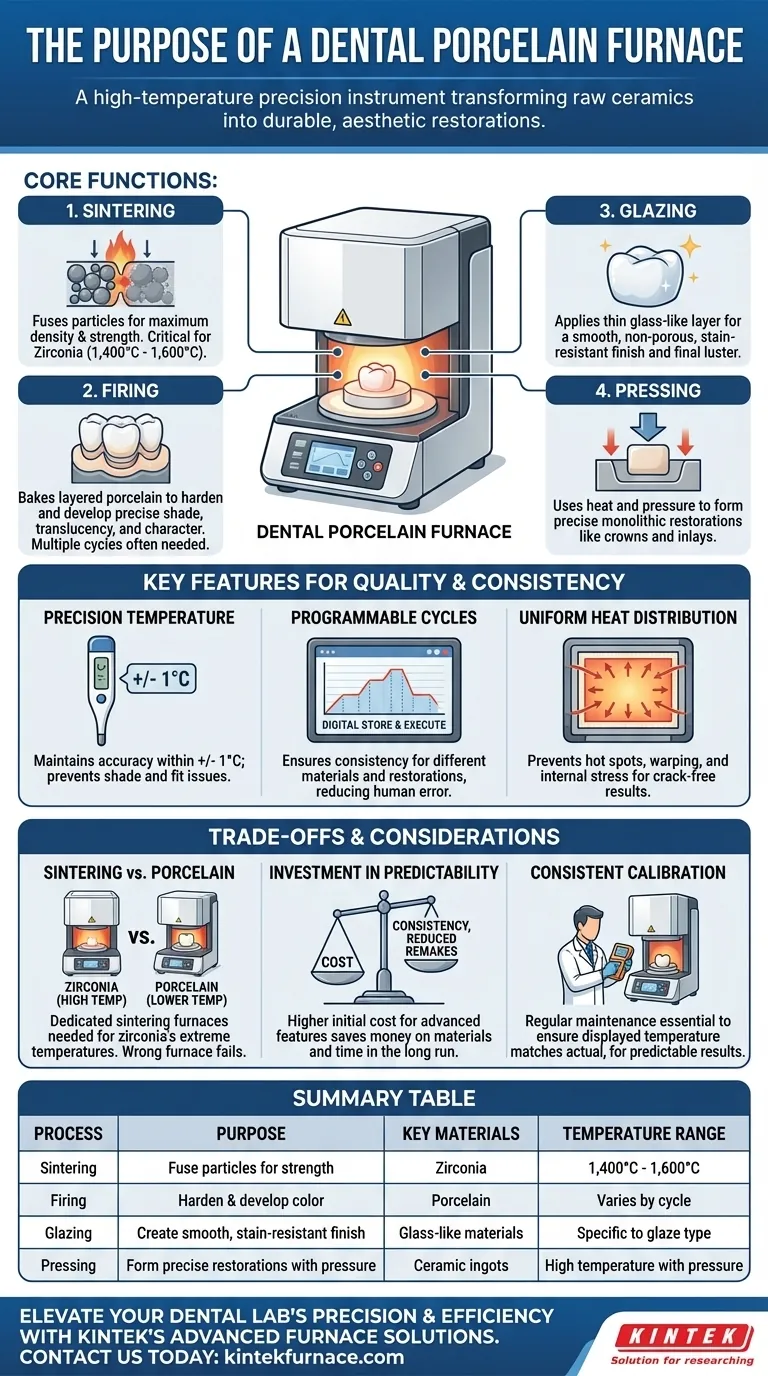

Do Pó à Prótese: As Funções Principais do Forno

Um laboratório de prótese dentária moderno depende do forno para executar vários processos térmicos distintos. Cada um é crítico para alcançar uma restauração bem-sucedida e duradoura.

O Processo de Sinterização para Máxima Resistência

A sinterização é o processo de aquecimento de um material compactado a uma alta temperatura, logo abaixo de seu ponto de fusão, para fundir as partículas. Isso aumenta drasticamente a densidade e a resistência do material.

A sinterização é especialmente crítica para cerâmicas de alta resistência como a zircônia, que requerem temperaturas entre 1.400°C e 1.600°C para atingir seu estado final e robusto, adequado para pontes e implantes.

Queima para Dureza e Cor

Para a porcelana tradicional, o forno realiza um ciclo de queima. Isso coze a porcelana em camadas, endurecendo-a e desenvolvendo sua tonalidade, translucidez e caráter precisos.

Múltiplas queimas são frequentemente necessárias à medida que o técnico constrói camadas de porcelana para imitar a aparência complexa de um dente natural.

Glazeamento para um Acabamento Natural

A etapa final é frequentemente o glazeamento. Uma fina camada de material vítreo é aplicada e queimada a uma temperatura específica.

Isso cria uma superfície lisa, não porosa e resistente a manchas, que confere à restauração seu brilho final e a protege do desgaste.

Prensagem para Formas Precisas

Alguns fornos, conhecidos como fornos de prensagem, usam calor e pressão para forçar um lingote cerâmico aquecido em um molde. Este método é usado para criar restaurações monolíticas incrivelmente precisas e fortes, como coroas e inlays.

Características Essenciais que Garantem Qualidade e Consistência

A diferença entre uma restauração medíocre e uma perfeita geralmente se resume à qualidade do forno. Certas características são inegociáveis para alcançar resultados previsíveis e de alta qualidade.

Precisão de Temperatura Inabalável

Os fornos modernos mantêm a precisão da temperatura dentro de +/- 1 grau Celsius. Essa precisão é vital porque pequenos desvios de temperatura podem arruinar a tonalidade, o ajuste ou a resistência da cerâmica.

Ciclos de Queima Programáveis

Os técnicos devem usar diferentes programas de queima para diferentes materiais e tipos de restauração. A capacidade de criar, armazenar e executar esses ciclos complexos de várias etapas digitalmente garante consistência e reduz o erro humano.

Distribuição Uniforme de Calor

Uma mufla avançada, ou câmara de aquecimento, é projetada para fornecer calor uniforme de todos os lados. Isso evita pontos quentes que podem causar deformações ou tensões internas na restauração, levando a fraturas.

Entendendo as Vantagens e Considerações

Embora essencial, nem todos os fornos são iguais. Compreender suas diferenças é fundamental para fazer um investimento e uma decisão de fluxo de trabalho informados.

Fornos de Sinterização vs. Fornos Convencionais de Porcelana

Um forno projetado para porcelana tradicional geralmente não atinge as temperaturas extremas necessárias para a sinterização da zircônia. Laboratórios que trabalham com zircônia de alta resistência devem investir em um forno de sinterização dedicado.

Tentar usar o tipo de forno errado resultará em uma restauração falha, desperdiçando tempo e material significativos.

O Investimento em Previsibilidade

Fornos de ponta com controle de temperatura superior e mais recursos programáveis vêm com um preço mais elevado. No entanto, esse custo inicial é um investimento em consistência e redução de retrabalhos.

Um forno confiável minimiza os ciclos falhos, economizando dinheiro do laboratório em materiais e tempo do técnico a longo prazo.

A Necessidade de Calibração Consistente

Um forno é um instrumento de precisão que requer manutenção regular. A calibração é essencial para garantir que a temperatura exibida na tela corresponda à temperatura real dentro da câmara, garantindo resultados previsíveis durante a vida útil da máquina.

Como Aplicar Isso ao Objetivo do Seu Laboratório

A escolha do forno certo depende inteiramente do tipo de restaurações que seu laboratório produz.

- Se o seu foco principal são estruturas de zircônia de alta resistência: Você deve investir em um forno de sinterização de alta temperatura dedicado, capaz de atingir 1.600°C.

- Se o seu foco principal são facetas de porcelana estratificadas altamente estéticas: Priorize um forno com controle excepcional de baixa temperatura e programação precisa para ciclos de glazeamento e correção.

- Se o seu foco principal é a eficiência e o alto volume: Recursos como armazenamento de programas, ciclos rápidos de aquecimento/resfriamento e capacidade de várias unidades são suas considerações mais importantes.

Em última análise, o forno odontológico para porcelana é o instrumento que dá vida à arte do técnico e ao potencial do material.

Tabela Resumo:

| Processo | Propósito | Materiais Chave | Faixa de Temperatura |

|---|---|---|---|

| Sinterização | Fundir partículas para resistência | Zircônia | 1.400°C - 1.600°C |

| Queima | Endurecer e desenvolver cor | Porcelana | Varia conforme o ciclo |

| Glazeamento | Criar acabamento liso e resistente a manchas | Materiais vítreos | Específico para o tipo de glaze |

| Prensagem | Formar restaurações precisas com pressão | Lingotes cerâmicos | Alta temperatura com pressão |

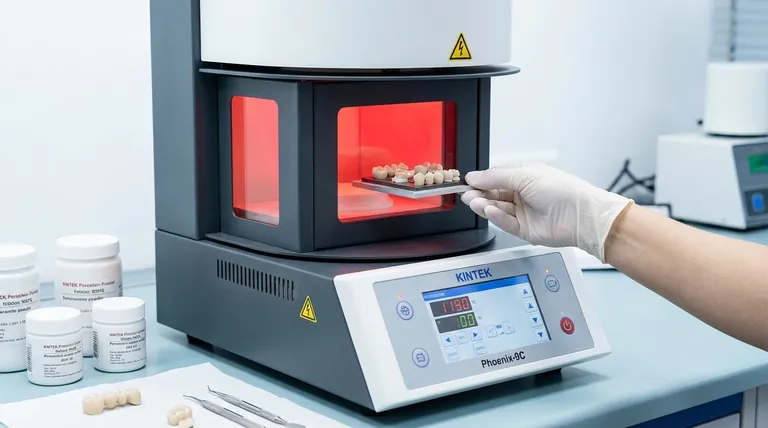

Eleve a precisão e a eficiência do seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos uma gama de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um ajuste perfeito para suas necessidades exclusivas, seja você sinterizando zircônia, queimando porcelana ou prensando cerâmicas. Entre em contato conosco hoje para discutir como nossos fornos confiáveis e de alto desempenho podem reduzir retrabalhos, economizar tempo e entregar restaurações dentárias superiores consistentemente.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores