Em sua essência, um forno mufla funciona por aquecimento indireto. Ele usa elementos de aquecimento elétricos para aquecer uma câmara externa isolada, que então irradia calor uniformemente para uma câmara interna separada — a "mufla" — onde a amostra é colocada. Este design isola a amostra dos elementos de aquecimento e de quaisquer potenciais contaminantes, garantindo um ambiente de alta temperatura limpo e precisamente controlado.

O princípio definidor não é apenas gerar calor, mas criar um ambiente de aquecimento isolado e limpo. A "mufla" é uma barreira física que separa o material a ser aquecido da fonte de energia direta, prevenindo a contaminação e garantindo a uniformidade da temperatura.

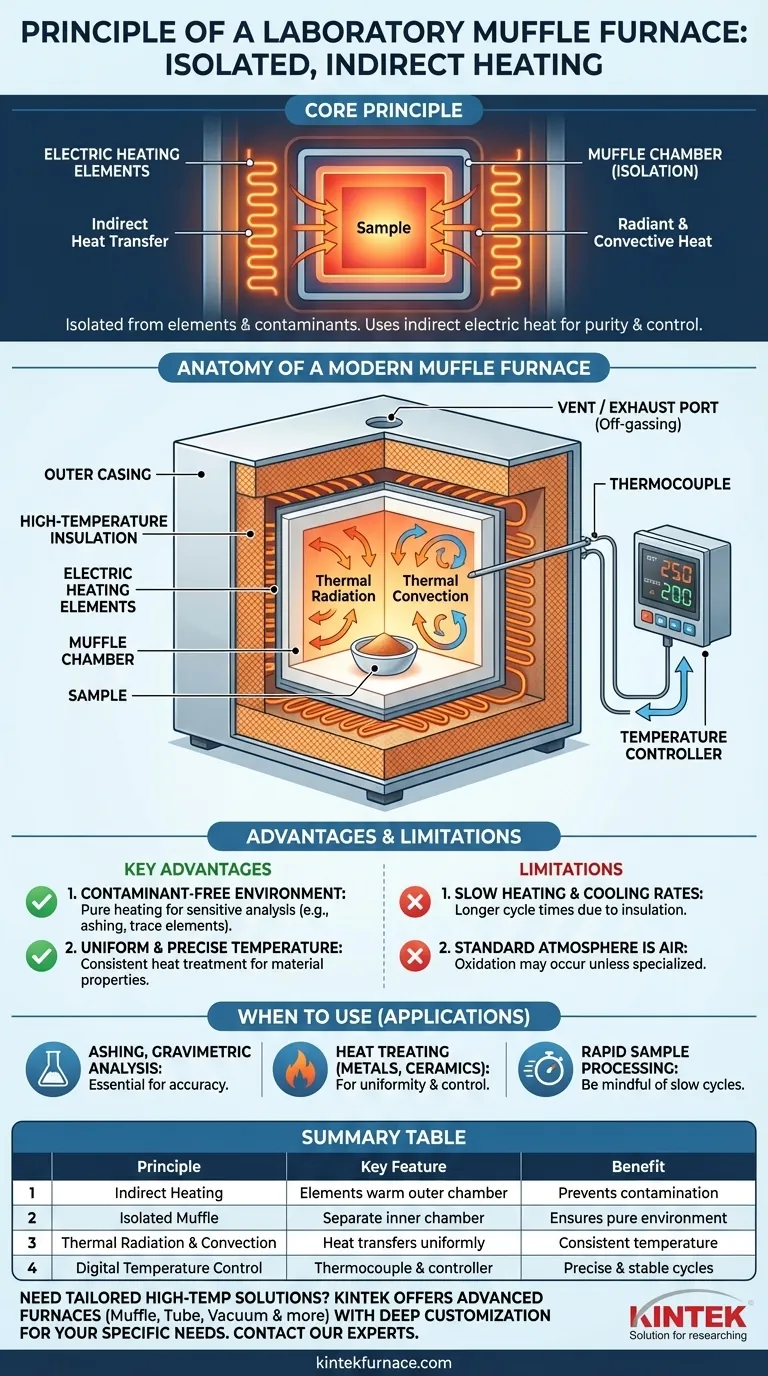

O Princípio Central: Aquecimento Indireto e Isolado

O design de um forno mufla é elegantemente simples e focado em um objetivo principal: pureza. Ao contrário de um forno convencional ou de um forno de chama direta, cada componente é projetado para proteger a integridade da amostra.

A Câmara 'Mufla'

A "mufla" em si é o coração do forno. É uma câmara interna, tipicamente feita de cerâmica de alta temperatura, que contém a amostra.

Seu propósito é atuar como uma barreira. Ela isola a amostra dos elementos de aquecimento elétricos, prevenindo qualquer potencial interação ou contaminação.

Elementos de Aquecimento Elétricos

Os fornos mufla de laboratório modernos são elétricos. Fios ou hastes de alta resistência (feitos de materiais como nicromo ou carboneto de silício) são embutidos nas paredes do forno, fora da câmara da mufla.

Quando a eletricidade flui através desses elementos, eles aquecem intensamente devido à resistência elétrica. Eles não queimam combustível, portanto, não há subprodutos de combustão como fuligem ou gases para contaminar a amostra.

Mecanismos de Transferência de Calor

O calor gerado pelos elementos deve viajar para a câmara da mufla para atingir a amostra. Isso ocorre através de dois processos físicos primários.

- Radiação Térmica: As paredes internas quentes do forno irradiam energia térmica diretamente para a amostra, de forma semelhante a como o sol aquece a terra. Esta é a forma dominante de transferência de calor em temperaturas muito altas.

- Convecção Térmica: O ar dentro da câmara aquece, torna-se menos denso e circula. Este movimento de ar quente ajuda a distribuir a temperatura uniformemente por toda a mufla.

Este mecanismo duplo garante que a amostra seja aquecida uniformemente de todos os lados, evitando pontos quentes.

Anatomia de um Forno Mufla Moderno

Além do princípio central, alguns componentes-chave trabalham juntos para garantir uma operação confiável e precisa.

Isolamento de Alta Temperatura

Todo o conjunto de aquecimento é revestido por espessas camadas de fibra cerâmica ou isolamento de tijolo refratário. Este material é crítico para minimizar a perda de calor, o que permite que o forno atinja e mantenha temperaturas muito altas (frequentemente acima de 1000°C) de forma eficiente e segura.

O Termopar

Um termopar é um sensor de temperatura que se estende para dentro da câmara de aquecimento. Ele mede continuamente a temperatura interna com alta precisão.

O Controlador de Temperatura

O termopar envia sua leitura para um controlador de temperatura digital. Este controlador compara a temperatura real com o ponto de ajuste do usuário.

Se a temperatura estiver muito baixa, o controlador envia energia para os elementos de aquecimento. Se estiver muito alta, ele corta a energia. Este ciclo de feedback constante mantém a temperatura desejada com notável estabilidade.

Respiros e Portas de Exaustão

A maioria dos fornos mufla inclui uma pequena porta ou respiro. Isso permite que a umidade ou vapores liberados da amostra durante o aquecimento (um processo chamado desgaseificação) escapem, prevenindo o acúmulo de pressão e mantendo uma atmosfera interna consistente.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, um forno mufla é uma ferramenta especializada com vantagens e limitações específicas.

Principal Vantagem: Um Ambiente Livre de Contaminantes

Esta é a principal razão para usar um forno mufla. Para aplicações sensíveis como calcinação (queima de material orgânico para medir o conteúdo inorgânico) ou análise de elementos-traço, qualquer contaminação de uma fonte de combustível arruinaria os resultados. O isolamento da mufla garante a pureza.

Principal Vantagem: Temperatura Uniforme e Precisa

A combinação de isolamento robusto, aquecimento indireto e um controlador digital oferece excepcional estabilidade e uniformidade de temperatura. Isso é vital para a ciência dos materiais, onde tratamentos térmicos precisos determinam as propriedades finais de um material.

Limitação: Taxas de Aquecimento e Resfriamento

O mesmo isolamento pesado que retém tão bem o calor também faz com que o forno demore para aquecer e, especialmente, para resfriar. Um ciclo pode levar várias horas, o que deve ser levado em consideração em qualquer fluxo de trabalho de laboratório.

Limitação: A Atmosfera Padrão é o Ar

A menos que seja especificamente projetado como um forno a vácuo ou a gás inerte, um forno mufla padrão opera no ar. O processo de aquecimento ainda pode causar oxidação, o que pode ser indesejável para certos materiais.

Como Aplicar Isso ao Seu Projeto

Sua escolha de usar um forno mufla deve ser impulsionada pelos requisitos específicos do seu trabalho.

- Se o seu foco principal é calcinação, análise gravimétrica ou teste de metais-traço: O forno mufla é inegociável, pois seu ambiente de aquecimento limpo é essencial para resultados precisos.

- Se o seu foco principal é o tratamento térmico de metais, cerâmicas ou vidro: A excelente uniformidade de temperatura e o controle preciso do forno são suas características mais valiosas.

- Se o seu foco principal é o processamento rápido de amostras: Esteja ciente de que os lentos ciclos de aquecimento e resfriamento de um forno mufla podem ser um gargalo significativo em seu fluxo de trabalho.

Em última análise, o forno mufla é a ferramenta definitiva para qualquer aplicação que exija calor puro, uniforme e precisamente controlado.

Tabela Resumo:

| Princípio | Característica Chave | Benefício |

|---|---|---|

| Aquecimento Indireto | Elementos de aquecimento aquecem uma câmara externa | Previne a contaminação da amostra |

| Mufla Isolada | Câmara interna separada contém a amostra | Garante um ambiente de aquecimento puro |

| Radiação e Convecção Térmica | O calor se transfere uniformemente de todos os lados | Fornece temperatura consistente para resultados precisos |

| Controle Digital de Temperatura | Termopar e controlador mantêm o ponto de ajuste | Oferece ciclos de aquecimento precisos e estáveis |

Precisa de uma solução de forno de alta temperatura adaptada às necessidades exclusivas do seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação internas para fornecer soluções de fornos avançadas e de alto desempenho. Quer seu trabalho envolva calcinação precisa, tratamento térmico de materiais ou qualquer aplicação que exija um ambiente livre de contaminantes, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada para confiabilidade e precisão.

Nossa forte capacidade de personalização profunda garante que podemos adaptar precisamente um forno para atender às suas necessidades experimentais específicas. Deixe-nos ajudá-lo a alcançar resultados superiores com equipamentos construídos para pureza e precisão.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir o forno KINTEK perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista