Em sua essência, um forno de porcelana dental é um forno altamente especializado usado por técnicos para cozer, ou "assar", materiais cerâmicos dentários. Este processo de aquecimento precisamente controlado transforma compostos cerâmicos brutos em restaurações dentárias duráveis e realistas, como coroas, pontes e facetas. É a etapa crítica que fornece ao produto final a força, cor e translucidez necessárias.

A verdadeira função de um forno de porcelana não é apenas aquecer cerâmica, mas controlar meticulosamente a temperatura, o tempo e a atmosfera. Essa precisão é o que permite a um técnico replicar a complexa interação de força e estética encontrada em um dente natural.

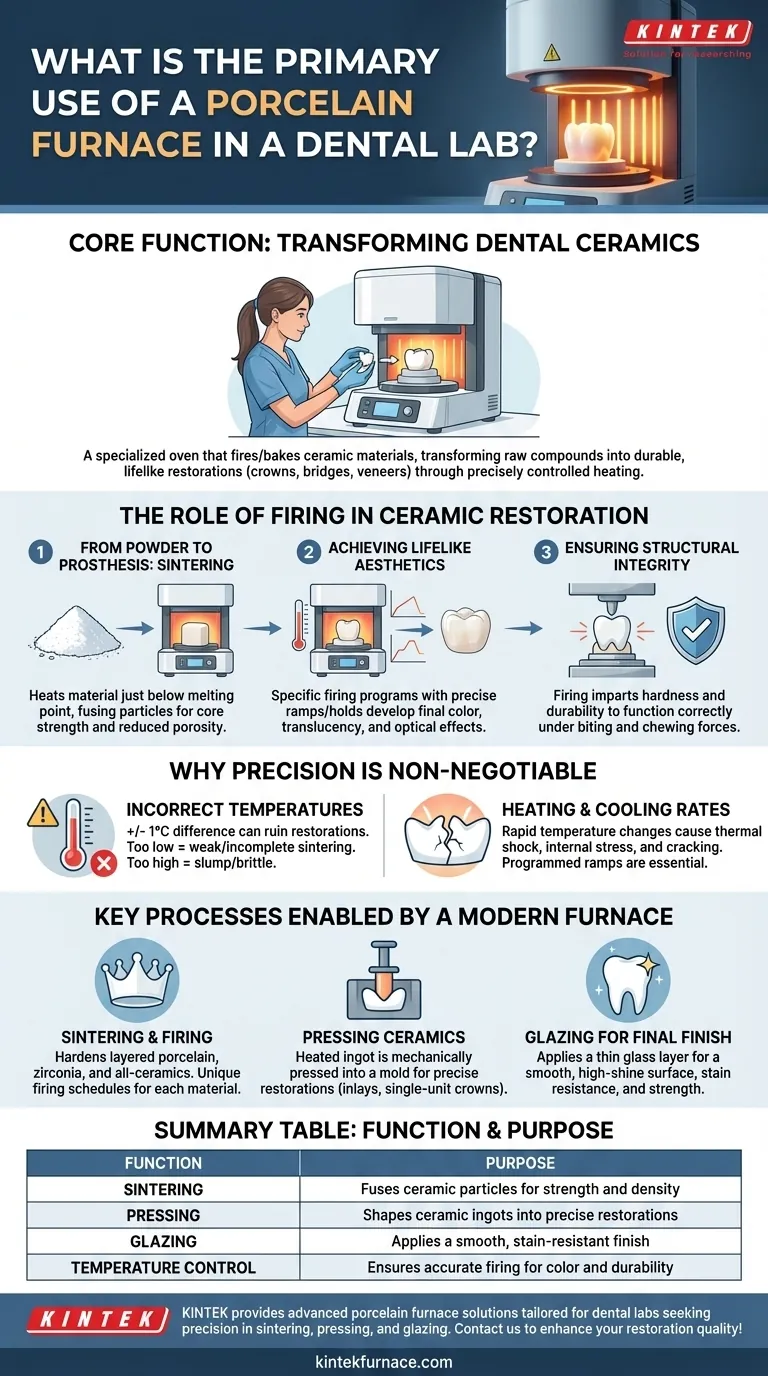

O Papel da Queima na Restauração Cerâmica

Um forno de porcelana é o instrumento central na criação de próteses cerâmicas de alta qualidade. Sua função vai muito além do simples aquecimento, pois orquestra a transformação dos materiais em nível microscópico.

Do Pó à Prótese: O Processo de Sinterização

As cerâmicas dentárias geralmente começam como um pó fino ou um bloco pré-formado. O forno executa um processo chamado sinterização, onde aquece o material a uma alta temperatura, logo abaixo de seu ponto de fusão.

Isso faz com que as partículas cerâmicas individuais se fundam, reduzindo drasticamente a porosidade e formando uma massa densa e sólida. Este é o passo fundamental que confere à restauração sua força central.

Alcançando Estética Realista

Um objetivo chave de qualquer restauração dentária é se integrar perfeitamente com os dentes naturais do paciente. O ciclo de queima do forno é crucial para desenvolver a cor e a translucidez finais.

Os técnicos usam programas de queima específicos — com manutenções e rampas de temperatura precisas — para alcançar os efeitos ópticos desejados, garantindo que a coroa ou faceta final pareça natural e não como uma peça de plástico plana e opaca.

Garantindo a Integridade Estrutural

O processo de queima confere a dureza e durabilidade necessárias para que a restauração funcione corretamente dentro da boca.

Uma cerâmica queimada inadequadamente será fraca, quebradiça e propensa a fraturas sob as forças normais de morder e mastigar. Um ciclo de queima correto garante que o produto final seja um dispositivo médico duradouro e confiável.

Processos Chave Ativados por um Forno Moderno

Os fornos modernos são programáveis e versáteis, capazes de realizar vários processos distintos necessários na fabricação de diferentes restaurações.

Sinterização e Queima

Esta é a função principal, usada para endurecer porcelana em camadas, coroas de zircônia de contorno completo e outros materiais totalmente cerâmicos. Cada tipo de cerâmica requer um programa de queima único e predefinido para resultados ótimos.

Prensagem de Cerâmicas

Muitos fornos também são fornos "combinados" ou de "prensa". Neste processo, um lingote cerâmico aquecido é prensado mecanicamente em um molde para criar uma restauração extremamente precisa, como uma incrustação ou uma coroa unitária. O forno fornece o calor uniforme necessário para plastificar a cerâmica para a prensagem.

Glaseamento para um Acabamento Final

A etapa final na fabricação é muitas vezes um glaseamento. A restauração é revestida com uma fina camada de vidro e queimada a uma temperatura específica. Isso cria uma superfície lisa, não porosa e de alto brilho que imita o esmalte dental natural, melhora a resistência a manchas e aumenta a força.

Compreendendo as Compensações: Por Que a Precisão é Inegociável

O sucesso de uma restauração cerâmica depende inteiramente da precisão do forno. Mesmo pequenas desvios podem levar a uma falha completa do produto.

O Risco de Temperaturas de Queima Incorretas

Uma diferença de apenas alguns graus pode arruinar uma restauração. Os fornos modernos mantêm a precisão dentro de +/- 1° Celsius por este motivo.

Se a temperatura for muito baixa, a cerâmica não sinterizará completamente e será fraca. Se for muito alta, pode ceder, perder sua forma ou tornar-se excessivamente vítrea e quebradiça.

O Impacto das Taxas de Aquecimento e Resfriamento

O choque térmico é um grande risco. Se a cerâmica for aquecida ou resfriada muito rapidamente, tensões internas podem se acumular e fazer com que ela rache. A capacidade do forno de ser programado com rampas de aquecimento e resfriamento específicas é essencial para evitar isso.

Requisitos de Programa Específicos do Material

Não existe um ciclo de queima "tamanho único". Materiais como zircônia e dissilicato de lítio possuem requisitos térmicos vastamente diferentes e altamente específicos. Um forno confiável deve ser capaz de armazenar e executar com precisão dezenas desses programas únicos sem erro.

Fazendo a Escolha Certa para o Seu Objetivo

O forno certo depende inteiramente dos tipos de restaurações que seu laboratório dentário produz e do nível de qualidade que você pretende alcançar.

- Se o seu foco principal é trabalho de coroa e ponte de alto volume: Priorize um forno com programabilidade robusta, grande capacidade de câmara e confiabilidade comprovada para ciclos de sinterização repetíveis.

- Se o seu foco principal é casos estéticos de alta qualidade (facetas, tonalidades personalizadas): Invista em um forno com o mais alto grau de precisão de temperatura e programas de glaseamento personalizáveis para alcançar translucidez e correspondência de cores perfeitas.

- Se o seu laboratório é uma instalação multiuso: Um forno combinado que lida com perícia tanto com queima convencional quanto com prensagem oferece a maior versatilidade para processar diferentes tipos de materiais cerâmicos.

Em última análise, o forno de porcelana é a ferramenta crítica que preenche a lacuna entre a matéria-prima e uma restauração dentária funcional e estética.

Tabela Resumo:

| Função | Propósito |

|---|---|

| Sinterização | Funde partículas cerâmicas para força e densidade |

| Prensagem | Modela lingotes cerâmicos em restaurações precisas |

| Glaseamento | Aplica um acabamento suave e resistente a manchas |

| Controle de Temperatura | Garante queima precisa para cor e durabilidade |

Pronto para elevar as capacidades do seu laboratório dentário? A KINTEK oferece soluções avançadas de fornos de porcelana com P&D excepcional e fabricação interna. Nossos produtos, incluindo fornos de mufla, tubo, rotativos, a vácuo e atmosfera personalizáveis, e sistemas CVD/PECVD, são adaptados para laboratórios dentários que buscam precisão em sinterização, prensagem e glaseamento para coroas, pontes e facetas. Entre em contato conosco hoje para discutir como nossos fornos de alta temperatura podem aprimorar a qualidade e eficiência de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias