Em essência, um forno de porcelana é o forno especializado que transforma materiais cerâmicos dentários brutos em restaurações dentárias acabadas e de alta resistência. Ele usa calor precisamente controlado para sinterizar, ou fundir, porcelana em pó em coroas, facetas e pontes duráveis e esteticamente precisas, garantindo que estejam aptas para uso clínico.

O verdadeiro propósito de um forno de porcelana odontológica não é apenas aquecer o material, mas orquestrar uma transformação química e física precisa. Ele converte o pó cerâmico frágil em uma restauração biocompatível, durável e realista, criando as condições atmosféricas e de temperatura exatas necessárias para uma sinterização bem-sucedida.

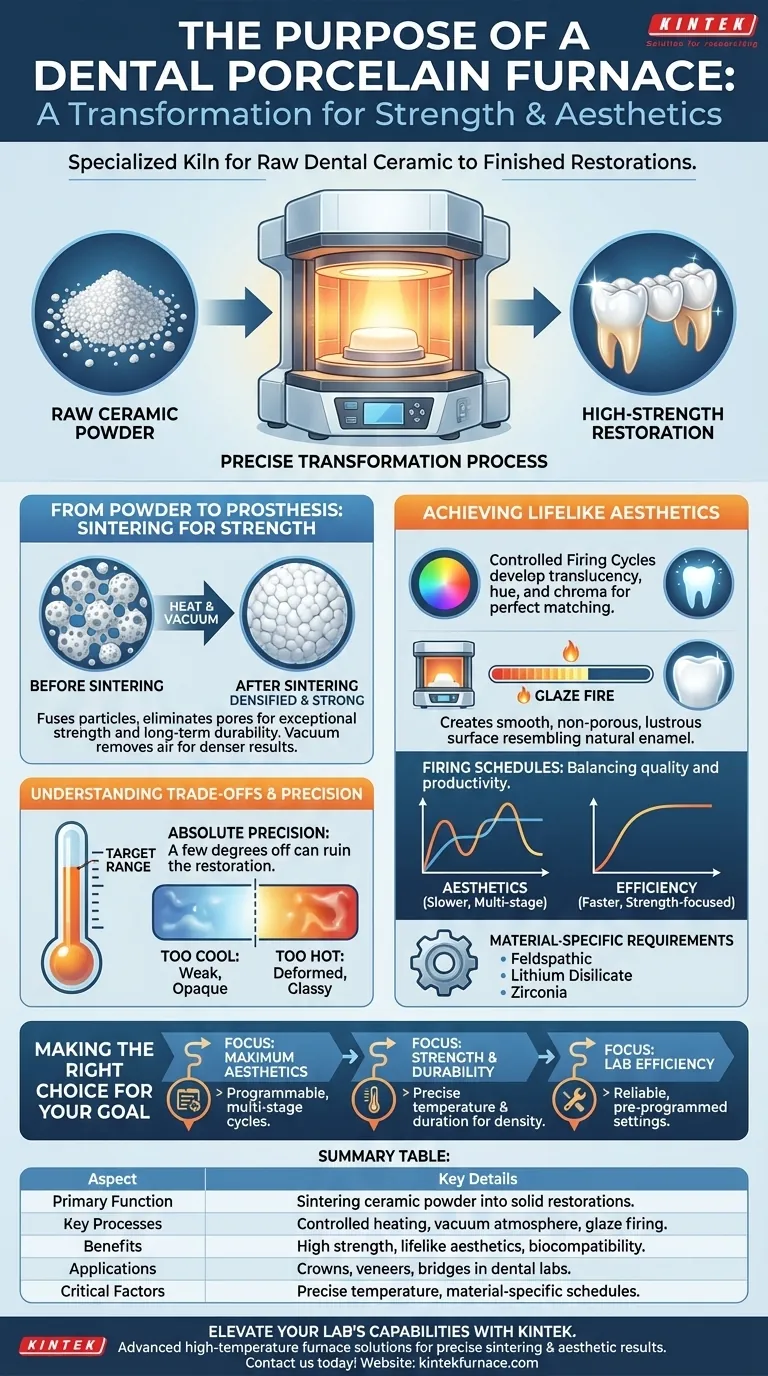

Do Pó à Prótese: O Papel da Sinterização

A função primária de um forno de porcelana é facilitar um processo chamado sinterização. Esta é a etapa fundamental que confere à restauração dentária a força e a forma necessárias.

O que é Sinterização?

A sinterização é um processo térmico onde partículas cerâmicas individuais são aquecidas a um ponto logo abaixo de sua temperatura de fusão.

Nesta temperatura precisa, as partículas se fundem, adensando o material e reduzindo drasticamente o espaço vazio entre elas. Isso transforma o pó solto em uma massa sólida e coerente.

Por que a Sinterização é Crucial para a Resistência

O material cerâmico inicial é mecanicamente fraco e poroso. Ele nunca conseguiria suportar as forças da mastigação.

O processo de sinterização elimina esses poros e cria uma estrutura densa e interconectada. Esta nova estrutura é o que confere à coroa, ponte ou faceta final sua força excepcional e durabilidade a longo prazo.

A Importância do Controle Atmosférico

Fornos modernos também controlam a atmosfera durante a queima, muitas vezes criando um vácuo.

A criação de vácuo remove o ar e as impurezas presas entre as partículas de porcelana. Isso resulta em uma restauração final mais densa, mais forte e mais translúcida, livre de bolhas ou imperfeições.

Alcançando Estética Realista Através da Queima Controlada

Além da resistência, o forno é fundamental para alcançar as qualidades estéticas que tornam uma restauração indistinguível de um dente natural. Isso não é alcançado com uma única temperatura, mas através de um ciclo programado de aquecimento e resfriamento.

Desenvolvendo Translucidez e Cor

As temperaturas específicas e a duração em que o forno as mantém afetam diretamente a aparência final da restauração.

É através deste processo controlado que os técnicos desenvolvem a translucidez, tonalidade e croma (intensidade da cor) específicos do material, garantindo uma correspondência perfeita com os dentes adjacentes do paciente.

Criando Textura de Superfície e Esmalte

A fase final do processo é frequentemente uma "queima de esmalte" (glaze fire). Este é um ciclo rápido de alta temperatura que derrete uma fina camada externa da cerâmica.

Isso cria uma superfície lisa, não porosa e lustrosa que imita o brilho do esmalte dentário natural, ao mesmo tempo que torna a restauração mais resistente a manchas e mais higiênica.

Entendendo as Compensações

Embora essencial, a operação de um forno de porcelana envolve o equilíbrio de variáveis críticas. A má gestão deste processo pode levar a uma restauração falha.

A Necessidade de Precisão Absoluta

Um desvio de apenas alguns graus da temperatura alvo pode arruinar uma restauração.

Muito frio, e o material não sinterizará completamente, permanecendo fraco e opaco. Muito quente, e pode deformar, perder a cor ou parecer vítreo e não natural. O valor do forno reside na sua precisão.

O Impacto dos Cronogramas de Queima

Diferentes materiais e objetivos estéticos exigem diferentes cronogramas de queima. Um programa multi-estágio altamente complexo pode produzir estética superior para uma faceta anterior.

No entanto, isso pode levar significativamente mais tempo do que um programa mais simples e rápido, adequado para uma coroa posterior onde a resistência é a principal preocupação. Os laboratórios devem equilibrar qualidade com produtividade.

Requisitos Específicos do Material

Não existe um programa de queima universal. Porcelana feldspática, dissilicato de lítio e zircônia têm requisitos de temperatura únicos e inegociáveis.

Usar o programa errado para um determinado material causará uma falha completa. O forno deve ser capaz de executar essas instruções altamente específicas sem erro.

Fazendo a Escolha Certa para Seu Objetivo

O papel do forno é executar um protocolo específico de ciência dos materiais. Como você o utiliza depende do resultado desejado para a restauração.

- Se seu foco principal for estética máxima: Você deve usar um forno com ciclos de queima multi-estágio altamente programáveis para controlar com precisão o desenvolvimento da cor e da translucidez.

- Se seu foco principal for resistência e durabilidade: A chave é garantir que o forno atinja e mantenha a temperatura de sinterização correta pela duração especificada para alcançar a densidade total do material.

- Se seu foco principal for eficiência do laboratório: Utilize fornos com configurações pré-programadas e confiáveis para materiais comuns, a fim de minimizar erros do usuário e otimizar os tempos de ciclo.

Entender que o forno é uma ferramenta para transformação de materiais, e não apenas para aquecimento, é a chave para criar restaurações dentárias consistentemente bem-sucedidas.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Função Primária | Sinterização de pó cerâmico em restaurações sólidas |

| Processos Chave | Aquecimento controlado, atmosfera de vácuo, queima de esmalte |

| Benefícios | Alta resistência, estética realista, biocompatibilidade |

| Aplicações | Coroas, facetas, pontes em laboratórios odontológicos |

| Fatores Críticos | Temperatura precisa, cronogramas específicos do material |

Pronto para elevar as capacidades do seu laboratório odontológico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de porcelana personalizados, adaptados para cerâmicas dentárias. Aproveitando P&D excepcional e fabricação interna, fornecemos resultados precisos de sinterização e estéticos para coroas, facetas e pontes. Contate-nos hoje para discutir como nossa profunda personalização pode atender às suas necessidades exclusivas e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade