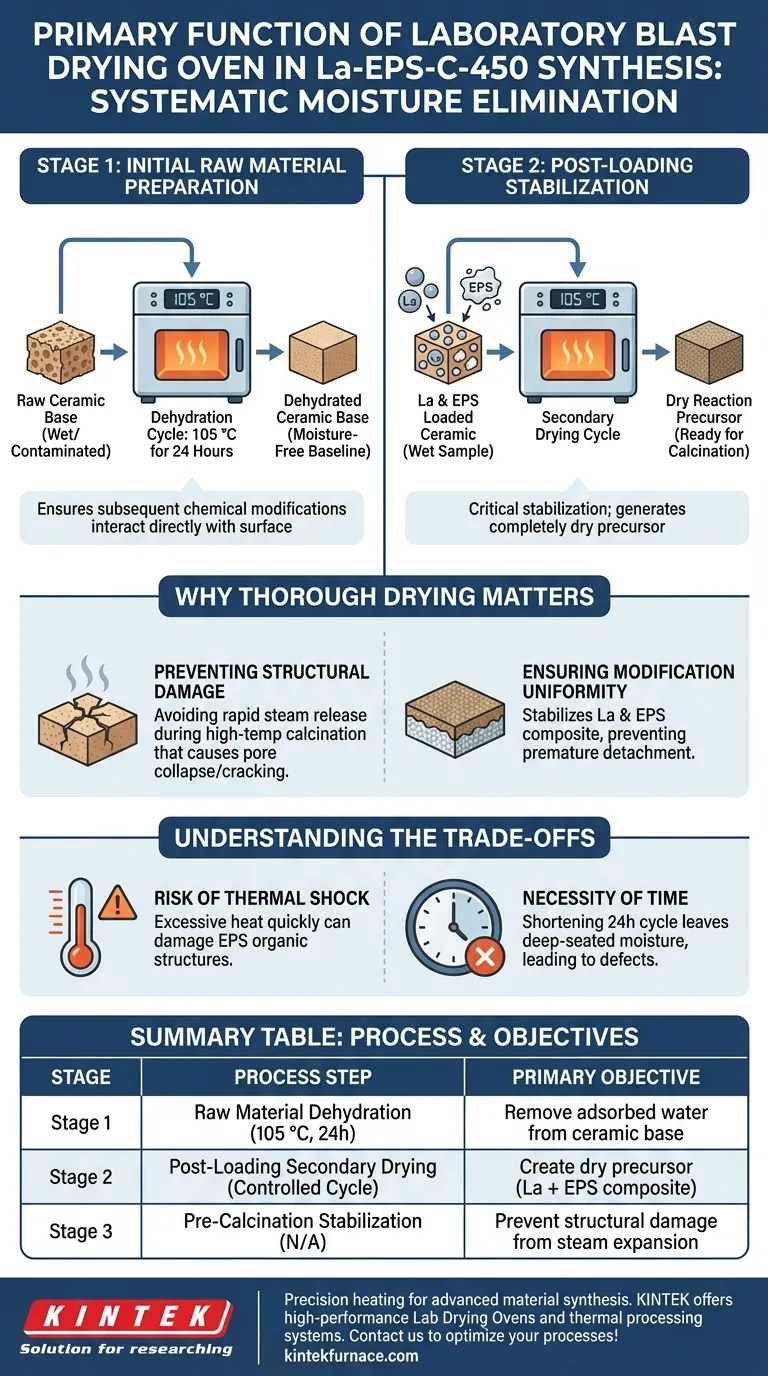

A função principal de um forno de secagem por sopro de laboratório na síntese de La-EPS-C-450 é eliminar sistematicamente a umidade em dois pontos distintos do fluxo de trabalho de preparação. Ele é inicialmente empregado para desidratar matérias-primas cerâmicas limpas a 105 °C por 24 horas e, subsequentemente, é usado para a secagem secundária de amostras após terem sido carregadas com lantânio (La) e substâncias poliméricas extracelulares (EPS).

O processo de secagem não é apenas sobre a remoção de água; é uma etapa crítica de estabilização que gera um precursor de reação completamente seco. Isso garante que o material seja fisicamente estável e pronto para os rigores do subsequente processo de calcinação em alta temperatura.

Estágio 1: Preparação Inicial da Matéria-Prima

Desidratação da Base Cerâmica

Antes de qualquer modificação ocorrer, o substrato cerâmico bruto deve estar completamente livre de contaminantes e umidade.

O forno de secagem por sopro opera a 105 °C por um ciclo contínuo de 24 horas para tratar as matérias-primas limpas.

Estabelecimento de uma Linha de Base

Esta etapa remove a água fisicamente adsorvida da estrutura cerâmica.

Ao começar com uma base completamente desidratada, os pesquisadores garantem que as modificações químicas subsequentes interajam diretamente com a superfície cerâmica, em vez de com a umidade residual.

Estágio 2: Estabilização Pós-Carregamento

Secagem Secundária do Compósito

Uma vez que a cerâmica tenha sido carregada com lantânio (La) e EPS, o material se torna novamente uma "amostra úmida".

O forno de secagem por sopro é utilizado pela segunda vez para realizar a secagem secundária nessas amostras modificadas.

Preparação para Calcinação

O objetivo desta etapa é criar um "precursor de reação seco".

O material deve estar completamente desprovido de umidade livre antes de entrar na fase de calcinação em alta temperatura.

Por Que a Secagem Completa é Importante

Prevenção de Danos Estruturais

Enquanto a referência principal foca no "o quê", entender o "porquê" é essencial para o controle do processo.

Se a umidade permanecer dentro da estrutura interna durante o processamento em alta temperatura, pode ocorrer liberação rápida de vapor.

Essa expansão súbita pode causar colapso irregular dos poros ou rachaduras estruturais, comprometendo a integridade mecânica do adsorvente final.

Garantia de Uniformidade da Modificação

A secagem adequada garante que os componentes de La e EPS sejam depositados na superfície cerâmica sem a interferência de solventes evaporantes durante a rampa de aquecimento.

Isso estabiliza a estrutura do compósito, impedindo que o "aglutinante" ou os componentes ativos se desprendam ou degradem prematuramente.

Compreendendo os Compromissos

O Risco de Choque Térmico

Embora a secagem por sopro seja eficiente, o controle específico da temperatura é vital.

Aplicar calor excessivo muito rapidamente a um compósito úmido pode danificar componentes sensíveis à temperatura, como as estruturas orgânicas dentro do EPS.

A Necessidade de Tempo

Frequentemente, há uma tentação de encurtar o ciclo de secagem de 24 horas para acelerar a produção.

No entanto, encurtar esse período arrisca deixar umidade profunda nos poros da cerâmica, o que inevitavelmente levará a defeitos durante a calcinação final.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o adsorvente La-EPS-C-450 da mais alta qualidade, aplique o processo de secagem com base na sua fase de preparação específica:

- Se o seu foco principal é a integridade do substrato: Cumpra rigorosamente a temperatura de 105 °C por 24 horas para matérias-primas para garantir a remoção completa da água fisicamente adsorvida.

- Se o seu foco principal é a estabilidade do revestimento: Garanta que a fase de secagem secundária seja exaustiva para produzir um precursor totalmente seco, prevenindo danos induzidos por vapor durante a calcinação.

A preparação bem-sucedida do adsorvente depende do forno de secagem por sopro agindo efetivamente como o guardião entre a química úmida e o tratamento térmico em alta temperatura.

Tabela Resumo:

| Estágio | Etapa do Processo | Temperatura e Duração | Objetivo Principal |

|---|---|---|---|

| Estágio 1 | Desidratação da Matéria-Prima | 105 °C por 24 Horas | Remover água adsorvida da base cerâmica |

| Estágio 2 | Secagem Secundária Pós-Carregamento | Ciclo Controlado | Criar precursor seco (compósito La + EPS) |

| Estágio 3 | Estabilização Pré-Calcinação | N/A | Prevenir danos estruturais pela expansão do vapor |

O aquecimento de precisão é a espinha dorsal da síntese de materiais avançados. Apoiado por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de secagem de laboratório, todos personalizáveis para suas necessidades exclusivas de pesquisa. Esteja você preparando adsorventes cerâmicos ou compósitos complexos, nosso equipamento garante a estabilidade térmica e a uniformidade que seu projeto exige. Entre em contato com a KINTEK hoje mesmo para otimizar os processos térmicos do seu laboratório!

Guia Visual

Referências

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a folha de nióbio é enrolada nas flanges da cavidade de nióbio? Proteja suas vedações UHV durante o tratamento térmico

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio

- Qual papel um forno de aquecimento vertical desempenha na produção de compósitos de nano-vidro? Especialistas em Moldagem de Precisão

- Como um suporte de substrato rotativo contribui para a qualidade de filmes finos de CuGaO2? Alcançando uniformidade na pulverização catódica

- Qual é o efeito da sinterização de pastilhas de eletrólito BZCYYb a 1000°C? Otimize o Desempenho do Seu PCFC Hoje

- Por que 800 °C são necessários para a fosforização de Ln-MoP@C? Desbloqueie a Engenharia Superior de Catalisadores

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO

- Qual é a função principal de um forno de secagem a vácuo? Chave para a Preparação de Pasta de Ânodo Composto