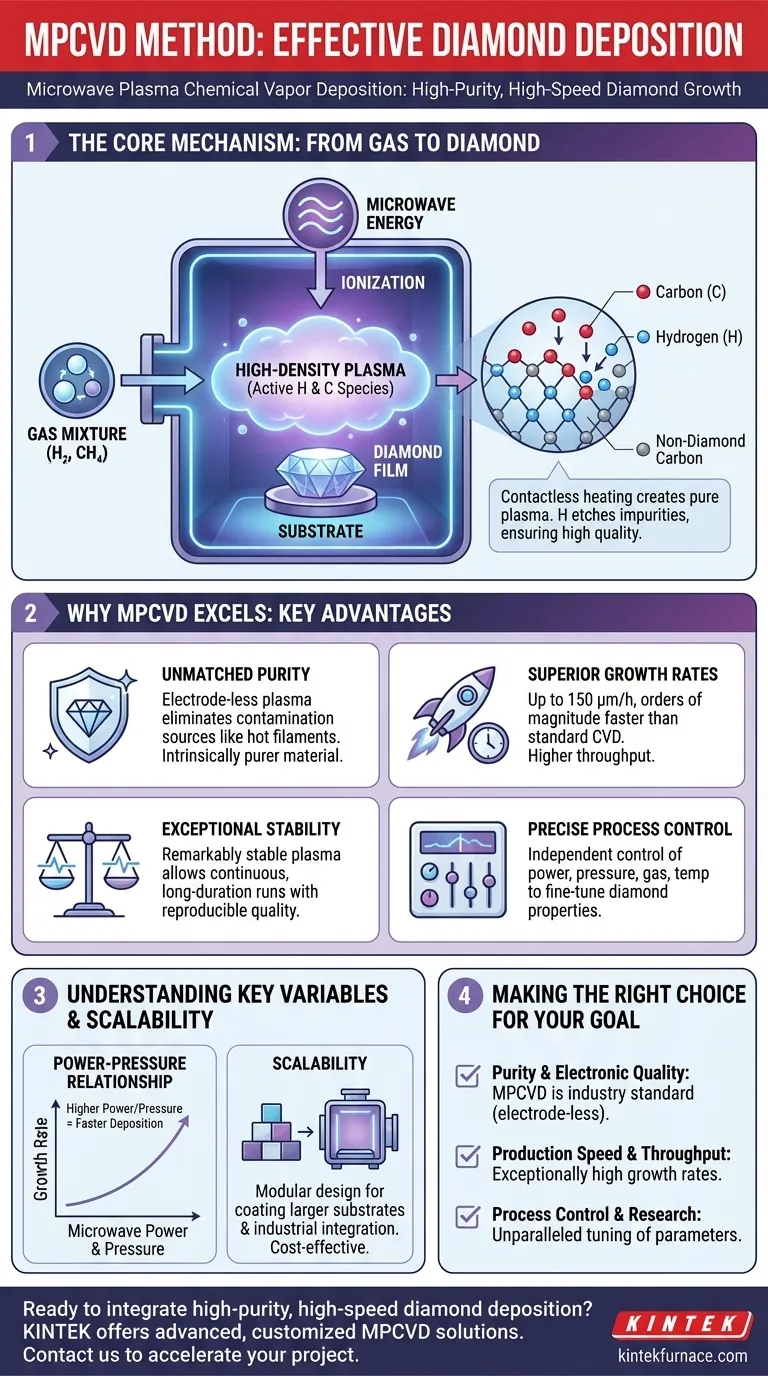

Em essência, o método MPCVD utiliza energia de micro-ondas para criar um plasma altamente ativo e limpo a partir de uma mistura de gases, que é um ambiente excepcionalmente eficiente para depositar filmes de diamante de alta qualidade sobre um substrato. Este processo é preferido em relação a outras técnicas porque evita fontes comuns de contaminação, ao mesmo tempo que oferece controle, estabilidade e velocidade superiores.

A verdadeira vantagem do MPCVD reside na sua capacidade de gerar um plasma denso e estável sem contato direto com elementos de aquecimento. Este método de aquecimento "sem contato" é a chave para minimizar impurezas e alcançar diamantes reprodutíveis e de alta pureza a taxas de crescimento impressionantes.

O Mecanismo Central: Do Gás ao Diamante

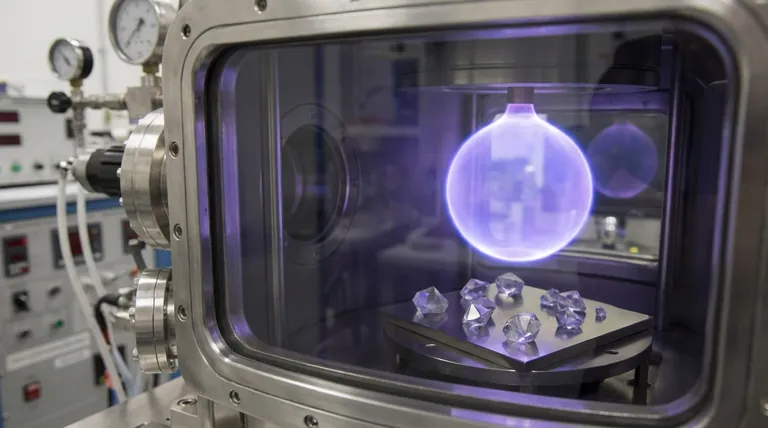

O processo MPCVD é um método sofisticado, mas elegante, que transforma gases simples em um dos materiais mais duros conhecidos. Toda a operação ocorre dentro de uma câmara de vácuo controlada.

Passo 1: Criação do Plasma

O processo começa introduzindo-se uma mistura de gases, tipicamente contendo hidrogênio e uma fonte de carbono como metano, na câmara. A energia de micro-ondas é então direcionada para dentro da câmara.

Este campo de energia faz com que os elétrons livres dentro do gás oscilem violentamente, levando a uma cascata de colisões com átomos e moléculas de gás. Esta atividade intensa arranca elétrons dos átomos, ionizando o gás e transformando-o em um plasma brilhante e quimicamente ativo.

Passo 2: O Ambiente de Deposição

O plasma resultante é uma sopa de alta densidade de hidrogênio supersaturado e grupos atômicos contendo carbono. Diferentemente de outros métodos, o plasma é gerado sem eletrodos ou filamentos quentes dentro da câmara, uma característica crítica para a pureza.

O substrato, onde o diamante crescerá, repousa sobre um suporte dentro deste plasma.

Passo 3: Crescimento do Filme de Diamante

As espécies de carbono altamente ativas no plasma depositam-se na superfície do substrato, arranjando-se na estrutura de rede cristalina do diamante. A alta concentração de hidrogênio atômico no plasma desempenha um papel crucial, corroendo seletivamente qualquer carbono não-diamante (como grafite), garantindo que o filme em crescimento seja de alta qualidade.

Por Que o MPCVD se Destaca na Síntese de Diamantes

A eficácia do MPCVD não se deve a um único fator, mas a uma combinação de vantagens que abordam diretamente os desafios comuns da síntese de diamantes.

Pureza e Qualidade Incomparáveis

A característica definidora do MPCVD é a sua natureza sem eletrodos. Métodos que utilizam filamentos quentes ou eletrodos correm o risco de que esses componentes se degradem e introduzam contaminantes metálicos ou outros no filme de diamante. O MPCVD contorna completamente esse problema, levando a um material intrinsecamente mais puro.

Estabilidade e Reprodutibilidade Excepcionais

O plasma gerado por micro-ondas é notavelmente estável e pode ser mantido por longos períodos. Isso permite ciclos de crescimento contínuos e de longa duração sem declínio na qualidade. Para qualquer aplicação industrial ou de alto volume, essa reprodutibilidade é inegociável.

Taxas de Crescimento e Eficiência Superiores

Os sistemas MPCVD podem atingir taxas de crescimento de até 150 µm/h. Isso é ordens de magnitude mais rápido do que alguns processos CVD padrão que operam perto de 1 µm/h. Essa velocidade se traduz diretamente em maior rendimento e custos operacionais mais baixos por quilate.

Controle Preciso do Processo

Os operadores podem controlar de forma precisa e independente variáveis chave como temperatura do substrato, composição da mistura de gases e potência de micro-ondas. Esse alto grau de controle permite o ajuste fino das propriedades do diamante, desde o tamanho do seu grão até suas propriedades eletrônicas, tornando-o adequado para uma ampla gama de aplicações.

Compreendendo as Variáveis Chave

Embora robusto, o processo MPCVD é regido por alguns parâmetros chave que devem ser gerenciados para alcançar os resultados desejados.

A Relação Potência-Pressão

A taxa de crescimento é diretamente influenciada tanto pela potência de micro-ondas quanto pela pressão da câmara. O aumento dessas variáveis aprimora a ionização e a densidade do plasma, o que, por sua vez, aumenta a concentração de espécies ativas disponíveis para o crescimento do diamante. Isso acelera significativamente a taxa de deposição.

Escalabilidade para Uso Industrial

Os sistemas MPCVD modernos são projetados para serem modulares e escaláveis. Isso permite que a tecnologia seja adaptada para revestir substratos maiores ou para integração em linhas de produção industrial maiores, tornando-a uma escolha comercialmente viável, e não apenas uma curiosidade de laboratório.

Custo-Benefício

Quando se considera a combinação de altas taxas de crescimento, alta pureza (reduzindo o pós-processamento) e estabilidade a longo prazo, o MPCVD é frequentemente mais econômico do que técnicas concorrentes de revestimento de diamante CVD para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do seu objetivo final. O MPCVD oferece uma solução poderosa adaptada para aplicações onde a qualidade e a eficiência são primordiais.

- Se o seu foco principal é a pureza do material e a qualidade eletrônica: O MPCVD é o padrão da indústria, pois seu design sem eletrodos elimina uma fonte primária de contaminação.

- Se o seu foco principal é a velocidade de produção e o rendimento: As taxas de crescimento excepcionalmente altas e estáveis do MPCVD o tornam uma escolha clara para fabricação eficiente e de alto volume.

- Se o seu foco principal é o controle de processo e pesquisa: A capacidade de ajustar com precisão as misturas de gases, a potência e a temperatura oferece aos pesquisadores um controle incomparável para desenvolver novos materiais de diamante.

Em última análise, o MPCVD fornece um caminho robusto e controlável para a produção de diamante sintético de alta qualidade para aplicações tecnológicas exigentes.

Tabela de Resumo:

| Vantagem Principal | Benefício do MPCVD |

|---|---|

| Pureza | O plasma sem eletrodos elimina fontes de contaminação (ex: de filamentos/eletrodos). |

| Taxa de Crescimento | Atinge taxas de até 150 µm/h, superando em muito muitos outros métodos CVD. |

| Controle & Reprodutibilidade | Controle preciso e independente sobre potência, pressão e misturas de gases para resultados consistentes. |

| Escalabilidade | O design modular suporta o revestimento de substratos maiores e a integração em linhas de produção. |

Pronto para integrar deposição de diamante de alta pureza e alta velocidade em sua P&D ou linha de produção?

Na KINTEK, aproveitamos nossas capacidades excepcionais de P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa experiência em MPCVD e outros sistemas CVD/PECVD é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção exclusivos.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem acelerar seus projetos de síntese de diamante. ➡️ Entre em Contato

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão