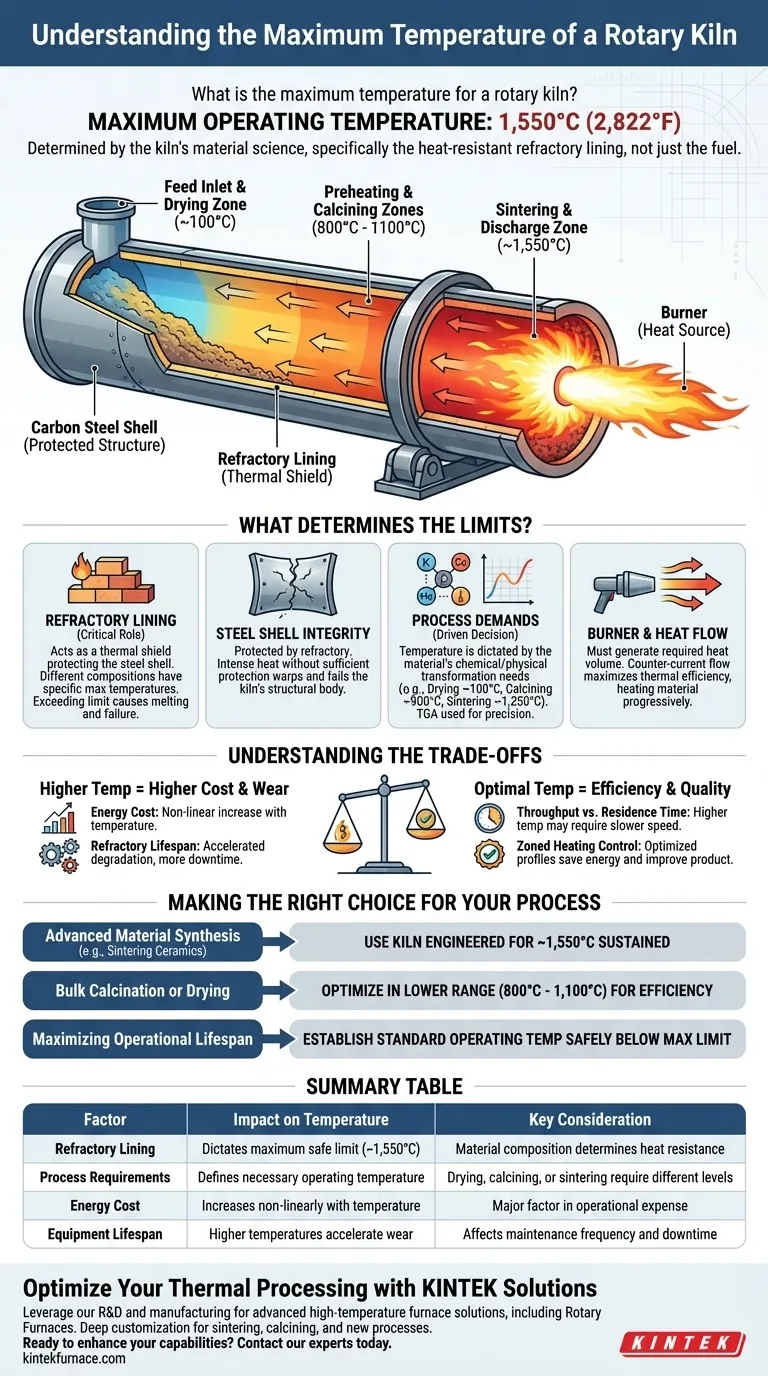

A temperatura máxima de operação para um forno rotativo industrial de alto desempenho, aquecido diretamente, é tipicamente de 1.550°C (2.822°F). Este limite superior não é determinado pelo combustível ou queimador, mas pela ciência dos materiais da construção do forno, especificamente o revestimento refratário resistente ao calor que protege sua carcaça de aço estrutural de falhas catastróficas.

A principal conclusão é que a temperatura máxima de um forno é uma restrição de projeto fundamental ditada por seus materiais refratários. Embora um forno possa ser classificado para 1.550°C, a temperatura operacional ideal é quase sempre mais baixa, definida pelas necessidades térmicas específicas do processo e pela relação custo-benefício entre calor e custo operacional.

O Que Determina a Temperatura Máxima de um Forno?

A temperatura máxima teórica é um limite de engenharia. A temperatura operacional prática é uma decisão impulsionada pelo processo. Vários fatores centrais trabalham juntos para definir esses limites.

O Papel Crítico do Revestimento Refratário

O interior do forno é revestido com tijolos ou material refratário moldável. Este revestimento é o fator mais importante que determina a classificação de temperatura do forno. Ele atua como um escudo térmico, protegendo a carcaça externa de aço.

Diferentes composições refratárias (por exemplo, alta alumina, magnésia-cromo) têm diferentes temperaturas máximas de serviço. Empurrar um forno além do limite de temperatura de seu refratário específico fará com que o revestimento derreta ou desmorone, levando a danos imediatos e severos.

A Integridade da Carcaça de Aço

O revestimento refratário protege a carcaça de aço carbono que forma o corpo do forno. Se o refratário falhar ou for insuficiente, o calor intenso fará com que a carcaça de aço se deforme, perca sua integridade estrutural e, por fim, falhe. Todo o sistema é projetado para manter esta carcaça a uma temperatura segura.

As Demandas do Processo

O próprio processo dita a temperatura necessária. Você usa apenas o calor necessário para a transformação química ou física do material dentro.

Por exemplo, a secagem de água livre requer apenas temperaturas em torno de 100°C. A calcinação de calcário para produzir cal requer cerca de 900°C. A sinterização de certas cerâmicas avançadas pode empurrar o forno para mais perto de seu limite de 1.550°C. Técnicas como a Análise Termogravimétrica (TGA) são usadas para identificar precisamente as temperaturas nas quais essas reações ocorrem.

O Queimador e o Fluxo de Calor

O queimador, localizado na extremidade de descarga, deve ser capaz de gerar o volume de calor necessário. Para máxima eficiência térmica, a maioria dos fornos utiliza um fluxo contracorrente, onde os gases quentes do queimador viajam para cima do forno contra o fluxo do material que se move para baixo da inclinação. Isso garante que o material seja progressivamente aquecido à medida que se move em direção à zona mais quente.

Compreendendo as Compensações

Operar um forno é um equilíbrio constante entre desempenho, custo e longevidade. Operar na temperatura máxima absoluta raramente é a estratégia mais eficaz.

Custo de Energia vs. Temperatura

Atingir e manter temperaturas mais altas requer um aumento não linear no consumo de energia. O custo de combustível para operar um forno a 1.500°C é dramaticamente maior do que operá-lo a 1.000°C. Este é frequentemente o principal fator limitante do ponto de vista comercial.

Vida Útil e Manutenção do Refratário

Operar consistentemente perto da temperatura máxima nominal acelera significativamente o desgaste e a degradação do revestimento refratário. Isso leva a paradas mais frequentes e caras para inspeção e revestimento, impactando diretamente a capacidade de produção.

Vazão vs. Tempo de Residência

Para garantir que o material dentro do forno seja aquecido uniformemente a uma temperatura alvo, ele deve permanecer no forno por uma duração específica, conhecida como tempo de residência. Buscar uma temperatura mais alta pode exigir a redução da taxa de alimentação do material ou da velocidade de rotação do forno para atingir o resultado desejado, potencialmente diminuindo a vazão geral.

Controle de Aquecimento por Zonas

Os fornos modernos não são vasos de temperatura única. Eles são divididos em zonas distintas – tipicamente secagem, pré-aquecimento, calcinação e resfriamento – cada uma com configurações de temperatura controláveis separadamente. Isso permite um perfil de temperatura otimizado que aplica calor eficientemente apenas onde e quando é necessário, economizando energia e melhorando a qualidade do produto.

Fazendo a Escolha Certa para o Seu Processo

Sua temperatura alvo deve ser ditada pelo seu objetivo final, e não pela classificação técnica máxima do forno.

- Se o seu foco principal é a síntese de materiais avançados (por exemplo, sinterização de cerâmicas técnicas): Você deve usar um forno especificamente projetado com refratários premium classificados para operação sustentada perto do limite de 1.550°C.

- Se o seu foco principal é a calcinação ou secagem em massa: Operar em uma faixa de temperatura mais baixa e otimizada (por exemplo, 800°C - 1.100°C) proporcionará a transformação necessária, reduzindo drasticamente os custos de energia e o desgaste mecânico.

- Se o seu foco principal é maximizar a vida útil operacional: Estabeleça uma temperatura operacional padrão com segurança abaixo do máximo absoluto do forno para reduzir o estresse térmico no revestimento refratário e nos componentes mecânicos, como anéis de rolamento e rodas de munhão.

Em última análise, a temperatura operacional correta é aquela que atinge seu objetivo de processo específico de forma mais eficiente e econômica.

Tabela Resumo:

| Fator | Impacto na Temperatura | Consideração Chave |

|---|---|---|

| Revestimento Refratário | Dita o limite máximo seguro (por exemplo, ~1.550°C) | A composição do material determina a resistência ao calor |

| Requisitos do Processo | Define a temperatura de operação necessária | Secagem, calcinação ou sinterização exigem diferentes níveis de calor |

| Custo de Energia | Aumenta de forma não linear com a temperatura | Principal fator na despesa operacional |

| Vida Útil do Equipamento | Temperaturas mais altas aceleram o desgaste dos revestimentos e da carcaça | Afeta a frequência de manutenção e o tempo de inatividade |

Otimize Seu Processamento Térmico com as Soluções KINTEK

Escolher a temperatura operacional certa é fundamental para a eficiência do seu processo, a qualidade do produto e o resultado final. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados às suas necessidades específicas.

Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos térmicos exclusivos, seja você sinterizando cerâmicas avançadas, calcinando materiais ou desenvolvendo novos processos.

Pronto para aprimorar as capacidades do seu laboratório ou linha de produção? Entre em contato com nossos especialistas hoje para discutir como nossas soluções de aquecimento confiáveis e eficientes podem impulsionar o seu sucesso.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre