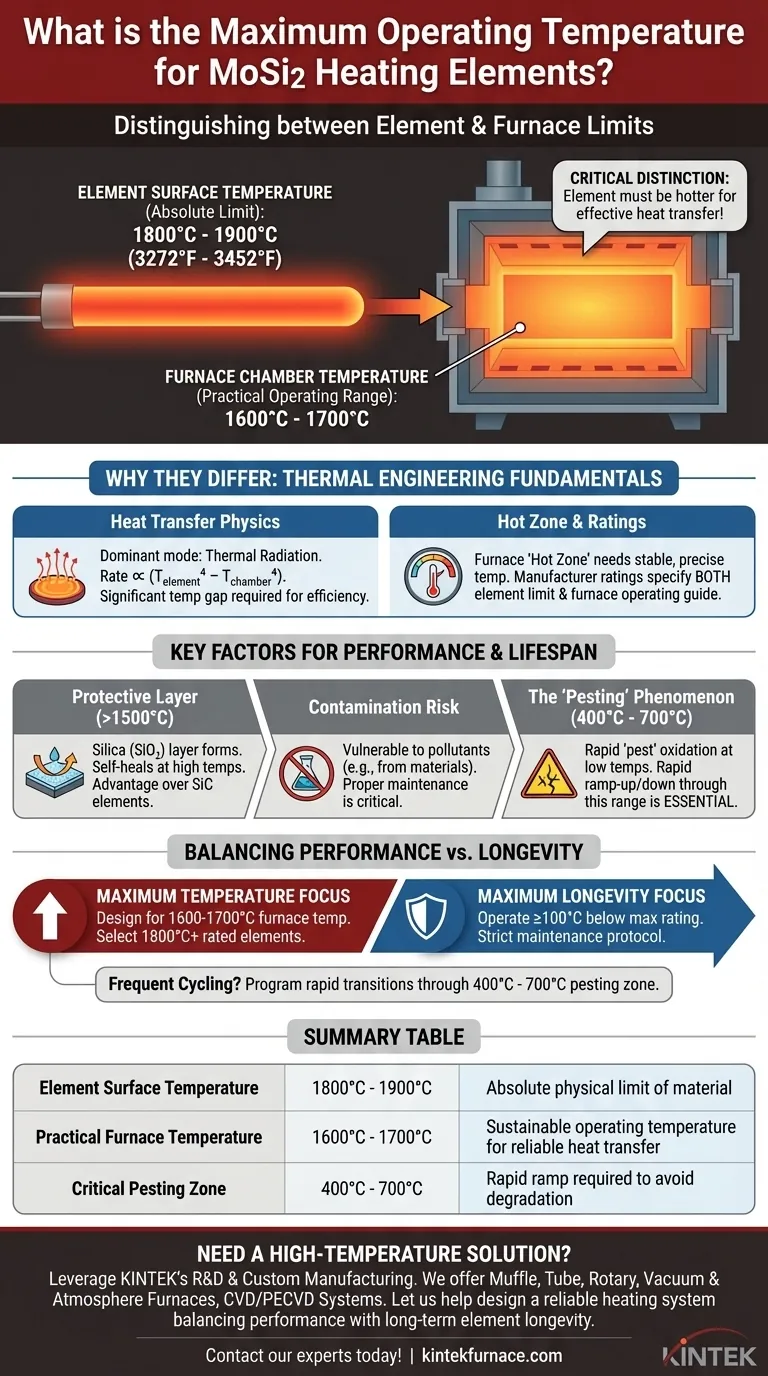

A temperatura máxima absoluta da superfície para um elemento de aquecimento MoSi2 está tipicamente entre 1800°C e 1900°C (3272°F a 3452°F). No entanto, este valor representa o limite físico do elemento, não a temperatura de operação sustentável do forno em que ele está. Para aplicações práticas, a temperatura máxima da câmara do forno é significativamente mais baixa, geralmente na faixa de 1600°C a 1700°C.

A distinção crítica que você deve entender é entre a temperatura da superfície do elemento e a temperatura máxima da câmara do forno. Embora o próprio elemento possa ficar mais quente, a temperatura de operação prática e segura para o forno que ele aquece é limitada a uma faixa inferior para garantir uma transferência de calor eficaz e uma vida útil razoável.

Por que a Temperatura do Elemento e a Temperatura do Forno Diferem

A diferença entre a classificação do elemento e a capacidade do forno não é uma discrepância; é um princípio fundamental da engenharia térmica. Um elemento deve ser substancialmente mais quente que o seu entorno para transferir calor de forma eficiente.

A "Zona Quente" vs. A Superfície do Elemento

A câmara interna de um forno, muitas vezes chamada de "zona quente", é a área que precisa ser mantida a uma temperatura precisa e estável. Para aquecer este volume de espaço e superar a perda de calor, os elementos de aquecimento que o cercam devem operar a uma temperatura mais alta.

A Física da Transferência de Calor em Altas Temperaturas

Nas temperaturas extremas em que os elementos MoSi2 operam, o modo dominante de transferência de calor é a radiação térmica. A taxa de transferência de calor é proporcional à diferença de temperatura elevada à quarta potência (T_elemento⁴ - T_câmara⁴). Isso requer uma lacuna de temperatura significativa para impulsionar o calor para dentro da câmara de forma eficaz.

As Classificações do Fabricante Esclarecem Esta Distinção

Fabricantes conceituados especificarão tanto a temperatura máxima do elemento quanto a temperatura máxima de operação recomendada do forno. A classificação máxima do elemento (por exemplo, 1850°C) é uma declaração dos limites do material, enquanto a classificação do forno (por exemplo, 1700°C) é o guia prático para projeto e operação.

Fatores Chave que Influenciam o Desempenho e a Vida Útil

Simplesmente saber a temperatura máxima não é suficiente. A longevidade e a confiabilidade dos elementos MoSi2 dependem muito de como são operados e mantidos.

A Vantagem Acima de 1500°C

Os elementos MoSi2 formam uma camada vítrea protetora de sílica (SiO₂) em sua superfície quando aquecidos. Esta camada se auto-regenera em altas temperaturas, dando a esses elementos uma vantagem distinta e maior vida útil em comparação com os elementos de carboneto de silício (SiC) quando operados consistentemente acima de 1500°C.

O Risco de Contaminação

A camada protetora de sílica é vulnerável. Contaminantes, como os de zircônia colorida indevidamente seca ou outros materiais de processo, podem atacar essa camada e causar falha prematura do elemento. A manutenção adequada do forno e a operação limpa são críticas.

Compreendendo as Trocas e Armadilhas

Embora poderosos, os elementos MoSi2 possuem vulnerabilidades específicas que devem ser gerenciadas para garantir um resultado bem-sucedido. Operá-los sem entender essas trocas leva a custos inesperados e tempo de inatividade.

O Fenômeno de "Pesting" em Baixas Temperaturas

Os elementos MoSi2 são suscetíveis a um tipo específico de falha conhecido como oxidação por "pest" ou "pesting". Isso ocorre em temperaturas mais baixas, tipicamente entre 400°C e 700°C, onde o material pode se desintegrar rapidamente em pó. Os fornos devem ser projetados para aquecer e resfriar através dessa faixa de temperatura o mais rápido possível.

Levando ao Limite Absoluto

Operar um elemento em sua temperatura máxima nominal absoluta encurtará drasticamente sua vida útil. A transferência de calor torna-se menos eficiente e a camada protetora degrada-se mais rapidamente. Uma abordagem conservadora é sempre mais econômica a longo prazo.

Fragilidade e Manuseio

À temperatura ambiente, os elementos MoSi2 são muito frágeis e devem ser manuseados com extremo cuidado durante a instalação e substituição. Eles se tornam mais dúcteis apenas em temperaturas muito altas.

Fazendo a Escolha Certa para Sua Aplicação

Sua estratégia operacional deve ser ditada pelo seu objetivo de engenharia principal, seja ele atingir a temperatura máxima ou garantir a máxima confiabilidade.

- Se o seu foco principal é a temperatura máxima do forno: Projete para uma temperatura de operação contínua de 1600°C a 1700°C, o que requer a seleção de elementos classificados para 1800°C ou superior.

- Se o seu foco principal é a longevidade do elemento: Opere o forno pelo menos 100°C abaixo de sua temperatura máxima nominal e implemente um protocolo de manutenção rigoroso para evitar contaminação.

- Se o seu processo envolve ciclos térmicos frequentes: Certifique-se de que seu controlador esteja programado para aumentar e diminuir a temperatura rapidamente na faixa de 400°C a 700°C para evitar a oxidação por "pest".

Compreender a distinção entre a capacidade do elemento e a operação prática do forno é a chave para projetar um sistema de aquecimento confiável e de alto desempenho.

Tabela Resumo:

| Tipo de Temperatura | Faixa Típica | Consideração Chave |

|---|---|---|

| Temperatura da Superfície do Elemento | 1800°C - 1900°C | Limite físico absoluto do material MoSi2 |

| Temperatura Prática do Forno | 1600°C - 1700°C | Temperatura de operação sustentável para transferência de calor confiável |

| Zona Crítica de Pesting | 400°C - 700°C | Aumento/diminuição rápida necessária para evitar a degradação do elemento |

Precisa de uma Solução de Forno de Alta Temperatura Adaptada às Suas Necessidades Específicas?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe-nos ajudá-lo a projetar um sistema de aquecimento confiável que equilibre o desempenho máximo de temperatura com a longevidade do elemento a longo prazo. Entre em contato com nossos especialistas hoje para discutir as necessidades da sua aplicação!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção