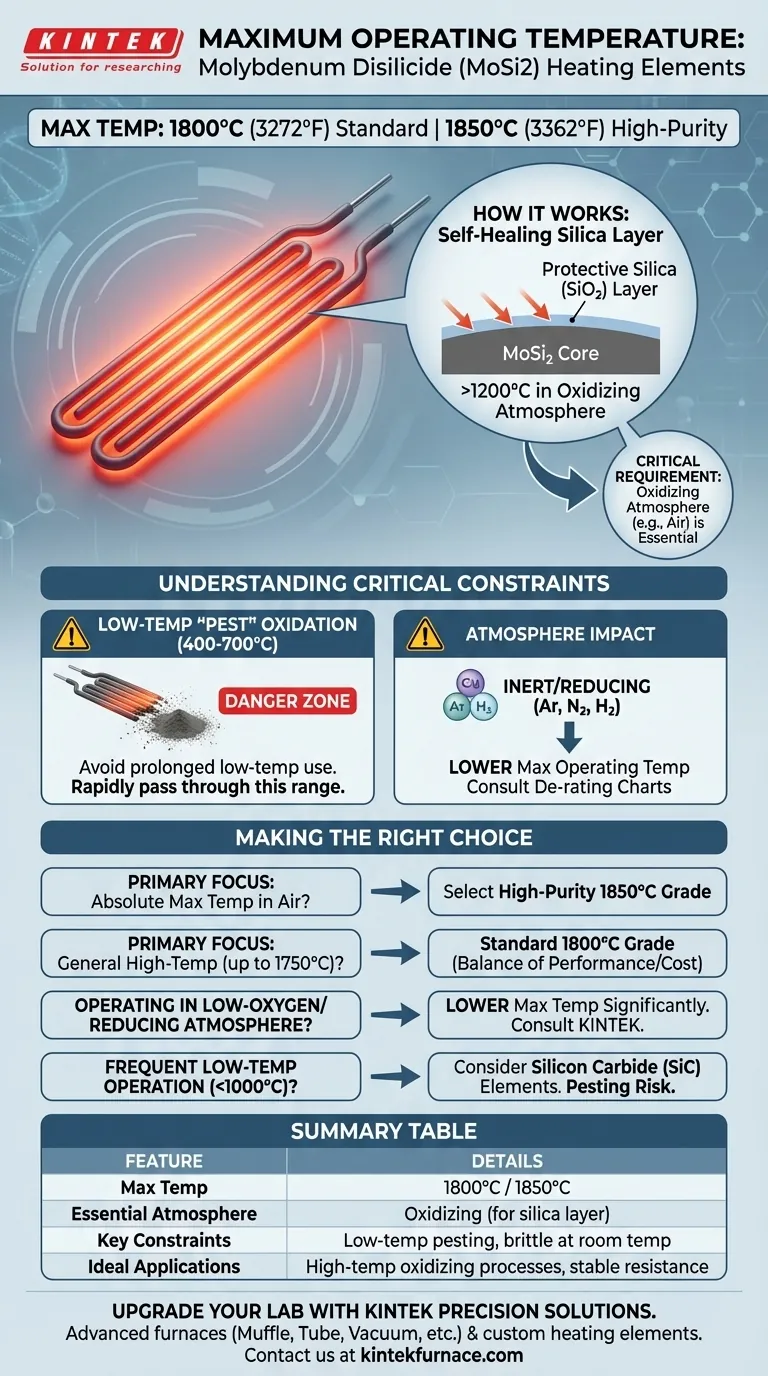

A temperatura máxima de operação para elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) é tipicamente de 1800°C (3272°F). Certos graus de alta pureza podem estender este limite para uma temperatura do elemento de 1850°C (3362°F), colocando-os entre os elementos de aquecimento elétricos metálicos de maior classificação disponíveis para uso industrial e laboratorial.

Embora os elementos de MoSi2 ostentem uma temperatura máxima excecional, o seu desempenho não é absoluto. Esta capacidade depende fundamentalmente da operação numa atmosfera oxidante, e compreender esta dependência é crítico para prevenir falhas prematuras.

Como o MoSi2 Atinge Temperaturas Extremas

A capacidade do MoSi2 de funcionar de forma fiável a um calor tão elevado não se deve ao ponto de fusão bruto dos seus componentes, mas sim a uma notável propriedade de autocura que se desenvolve durante a operação.

A Camada Protetora de Sílica (SiO2)

Quando aquecido acima de aproximadamente 1200°C na presença de oxigénio, a superfície do elemento de MoSi2 forma uma fina camada não porosa de vidro de quartzo (sílica, ou SiO2).

Esta camada de sílica atua como uma barreira protetora, prevenindo a oxidação adicional do material do elemento subjacente. É "autocurativa", o que significa que quaisquer fissuras ou lascas que ocorram a altas temperaturas são rapidamente reparadas à medida que nova sílica se forma.

Por que uma Atmosfera Oxidante é Essencial

A formação e manutenção desta camada protetora de sílica requer um ambiente rico em oxigénio. Este é o fator mais importante para atingir a temperatura máxima e a vida útil.

Sem oxigénio suficiente, a camada de sílica não pode formar-se ou ser reparada. Isso leva à degradação acelerada do elemento, especialmente em atmosferas redutoras como hidrogénio ou amónia craqueada.

Sem Envelhecimento Operacional

Um benefício chave desta camada de sílica estável e autorreguladora é que os elementos de MoSi2 não "envelhecem" no sentido tradicional. Ao contrário de muitos outros tipos de elementos, a sua resistência elétrica permanece estável por longos períodos, o que significa que a potência de saída do forno não se degrada com o uso.

Compreendendo as Restrições Operacionais Críticas

Atingir os anunciados 1800°C só é possível se respeitar as propriedades químicas e físicas específicas do material. Ignorar estas restrições é a causa mais comum de falha do elemento.

Oxidação "Pest" a Baixa Temperatura

Embora excecionais a altas temperaturas, os elementos de MoSi2 são unicamente vulneráveis a baixas temperaturas, especificamente entre 400°C e 700°C (750°F - 1300°F).

Nesta faixa, pode ocorrer uma forma destrutiva de oxidação conhecida como "pesting", onde o material se desintegra rapidamente em pó. Por esta razão, os fornos que utilizam MoSi2 devem ser projetados para passar por esta zona de temperatura o mais rapidamente possível. A faixa de operação prática começa em torno de 1200°C.

O Impacto da Atmosfera do Forno

Operar numa atmosfera com baixo oxigénio, inerte (como Árgon ou Azoto), ou redutora requer uma redução significativa na temperatura máxima de operação.

A falta de oxigénio impede a formação da camada protetora de sílica. Isso força a operar a uma temperatura mais baixa para retardar a taxa de degradação do elemento. Consulte sempre os dados do fabricante para fatores de desclassificação com base na sua atmosfera específica do forno.

Fragilidade à Temperatura Ambiente

Os elementos de MoSi2 são semelhantes à cerâmica e muito frágeis à temperatura ambiente. Devem ser manuseados com extremo cuidado durante a instalação e manutenção para evitar fraturas. Eles só ganham ductilidade quando aquecidos a altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação — especialmente a sua atmosfera — são mais importantes do que a temperatura teórica máxima de um elemento.

- Se o seu foco principal é atingir a temperatura máxima absoluta no ar: Selecione um grau de alta pureza de 1850°C e certifique-se de que o isolamento do seu forno e o processo podem suportar este calor.

- Se o seu foco principal é o processamento geral de alta temperatura (até 1750°C): Um grau padrão de 1800°C oferece um excelente equilíbrio entre desempenho extremo e custo-benefício.

- Se estiver a operar numa atmosfera com baixo oxigénio ou redutora: Deve baixar significativamente a temperatura máxima de operação e deve considerar o MoSi2 apenas após consultar os gráficos de desclassificação do fabricante para o seu ambiente específico.

- Se o seu processo requer operação frequente ou prolongada abaixo de 1000°C: Esteja ciente dos riscos de pesting e considere elementos de Carboneto de Silício (SiC), que são mais adequados para aplicações de baixa temperatura.

Em última análise, a escolha do elemento de aquecimento correto requer a correspondência das propriedades do material com a realidade completa do seu ambiente operacional.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima de Operação | 1800°C (3272°F) padrão, 1850°C (3362°F) para graus de alta pureza |

| Atmosfera Essencial | Oxidante (ex: ar) para formação da camada protetora de sílica |

| Restrições Chave | Evitar pesting a baixa temperatura (400-700°C), frágil à temperatura ambiente |

| Aplicações Ideais | Processos de alta temperatura em ambientes oxidantes, resistência estável ao longo do tempo |

Atualize o seu laboratório com soluções de alta temperatura de precisão da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem que eles atendem às suas necessidades experimentais únicas, incluindo a seleção ideal de elementos de aquecimento para máxima eficiência e longevidade. Contacte-nos hoje para discutir como a nossa experiência pode melhorar a sua pesquisa e processos industriais!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima