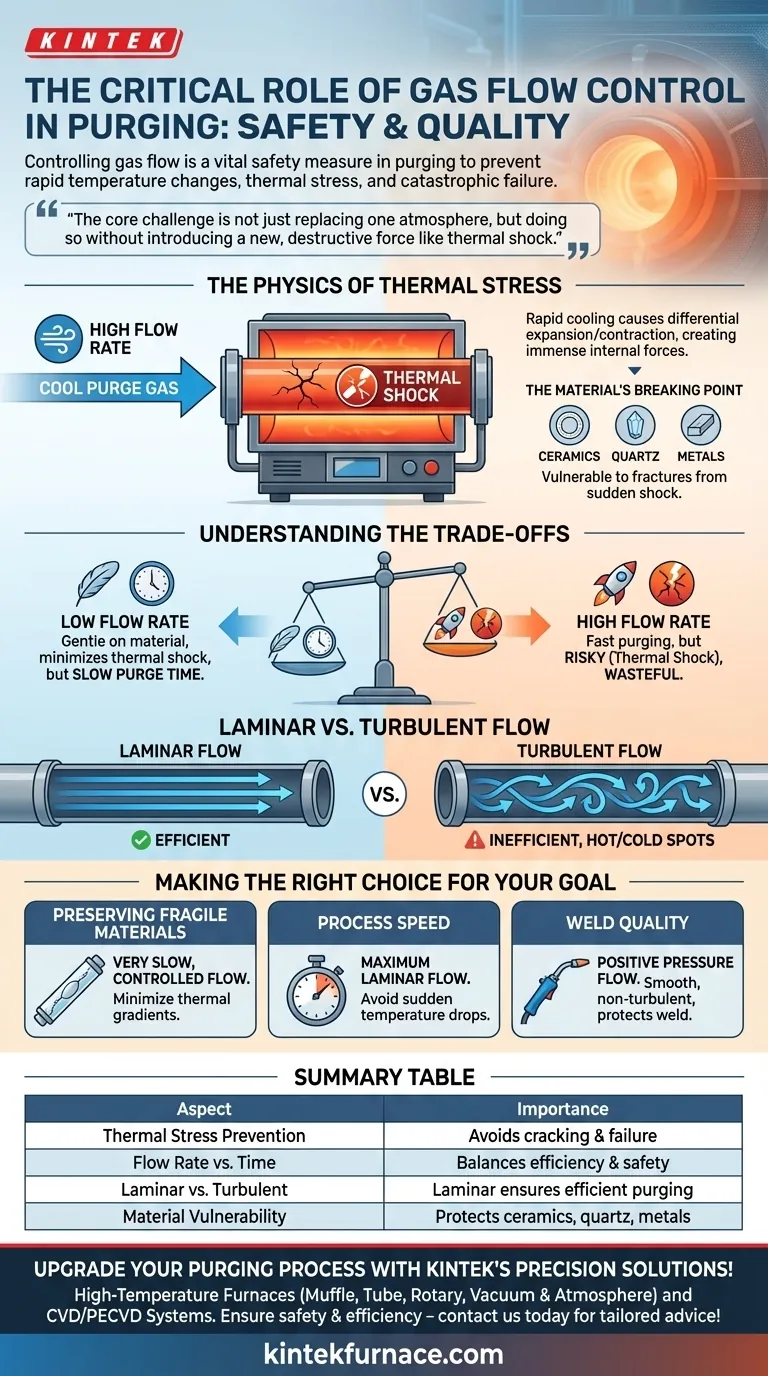

Em qualquer operação de purga, o controle da taxa de fluxo de gás é uma medida crítica de segurança e qualidade. A principal razão é evitar grandes e rápidas diferenças de temperatura dentro do material que está sendo purgado, o que pode gerar forças internas significativas conhecidas como estresse térmico e, finalmente, levar a rachaduras e falhas catastróficas.

O desafio central da purga não é apenas substituir uma atmosfera por outra, mas fazê-lo sem introduzir uma nova força destrutiva. O fluxo de gás descontrolado introduz choque térmico, o que pode comprometer a integridade estrutural de todo o seu sistema.

A Física do Estresse Térmico

Para entender por que a taxa de fluxo é tão crucial, devemos primeiro entender o potencial destrutivo da mudança rápida de temperatura.

O que é Estresse Térmico?

Os materiais se expandem quando aquecidos e se contraem quando resfriados. O estresse térmico ocorre quando uma parte de um objeto tenta se expandir ou contrair a uma taxa diferente de outra parte.

Essa diferença cria forças internas de tensão e compressão. Se essas forças excederem a resistência do material, ele rachará ou se deformará.

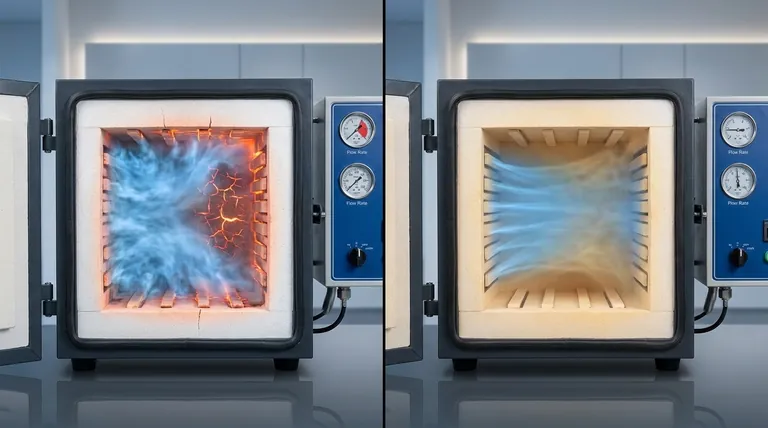

Como o Fluxo Descontrolado Cria Estresse

A purga geralmente envolve a introdução de um gás à temperatura ambiente em um sistema que está quente, como um forno tubular ou um tubo recém-soldado.

Uma taxa de fluxo alta e descontrolada age como um jato de ar frio. Ele resfria rapidamente a superfície interna do tubo enquanto a maior parte do material permanece quente.

Esse gradiente de temperatura extremo — quente por fora, frio por dentro — faz com que a superfície interna se contraia violentamente enquanto o material externo resiste, gerando imenso estresse interno.

O Ponto de Ruptura do Material

Materiais como cerâmicas, quartzo e certos metais são particularmente vulneráveis ao estresse térmico, especialmente quando já estão em altas temperaturas. O choque repentino de um fluxo alto de gás de purga frio pode facilmente ser o ponto de ruptura, causando fraturas que comprometem o processo e o equipamento.

Compreendendo as Trocas (Trade-offs)

Gerenciar adequadamente o fluxo do gás de purga é um ato de equilíbrio entre eficiência e segurança. Ignorar as trocas pode levar a processos falhos ou equipamentos danificados.

Taxa de Fluxo vs. Tempo de Purga

Uma taxa de fluxo muito baixa será suave com o material e minimizará o choque térmico, mas pode levar um tempo impraticavelmente longo para deslocar completamente a atmosfera existente.

Inversamente, uma alta taxa de fluxo purga o volume rapidamente, mas aumenta drasticamente o risco de choque térmico e rachaduras. Também pode ser um desperdício, usando mais gás do que o necessário.

Fluxo Laminar vs. Fluxo Turbulento

A purga ideal usa fluxo laminar, onde o gás se move em camadas suaves e paralelas. Isso desloca a atmosfera indesejada de forma eficiente e previsível de baixo para cima ou de uma extremidade à outra.

Altas taxas de fluxo criam fluxo turbulento, onde o gás se move caoticamente. A turbulência não só é ineficiente na purga, como também pode criar pontos quentes e frios localizados, exacerbando o estresse térmico. Para soldagem, a turbulência pode até arrastar contaminantes atmosféricos de volta para o ambiente inerte.

Fazendo a Escolha Certa para Seu Objetivo

Sua taxa de fluxo ideal depende inteiramente do seu processo e prioridades específicas.

- Se o seu foco principal é preservar materiais frágeis (como tubos de quartzo): Use uma taxa de fluxo muito lenta e controlada e permita um tempo de purga mais longo para minimizar os gradientes térmicos.

- Se o seu foco principal é a velocidade do processo: Determine a taxa de fluxo máxima que mantém o fluxo laminar e não causa uma queda de temperatura repentina e significativa em seu sistema.

- Se o seu foco principal é a qualidade da solda: Use uma taxa de fluxo apenas alta o suficiente para fornecer pressão positiva e deslocar o oxigênio, garantindo um fluxo suave e não turbulento que proteja a poça de fusão sem causar contaminação ou choque térmico.

Dominar seu processo começa com o domínio do controle sobre cada variável, especialmente o fluxo de gás.

Tabela de Resumo:

| Aspecto | Importância |

|---|---|

| Prevenção de Estresse Térmico | Evita rachaduras e falhas devido a mudanças rápidas de temperatura |

| Taxa de Fluxo vs. Tempo de Purga | Equilibra eficiência e segurança; fluxo baixo é suave, mas lento, fluxo alto é rápido, mas arriscado |

| Fluxo Laminar vs. Turbulento | Fluxo laminar garante purga eficiente e previsível; fluxo turbulento causa estresse e ineficiência |

| Vulnerabilidade do Material | Protege cerâmicas, quartzo e metais contra choque térmico durante a purga |

Atualize seu processo de purga com as soluções de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Garanta segurança e eficiência — entre em contato conosco hoje para aconselhamento personalizado!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo