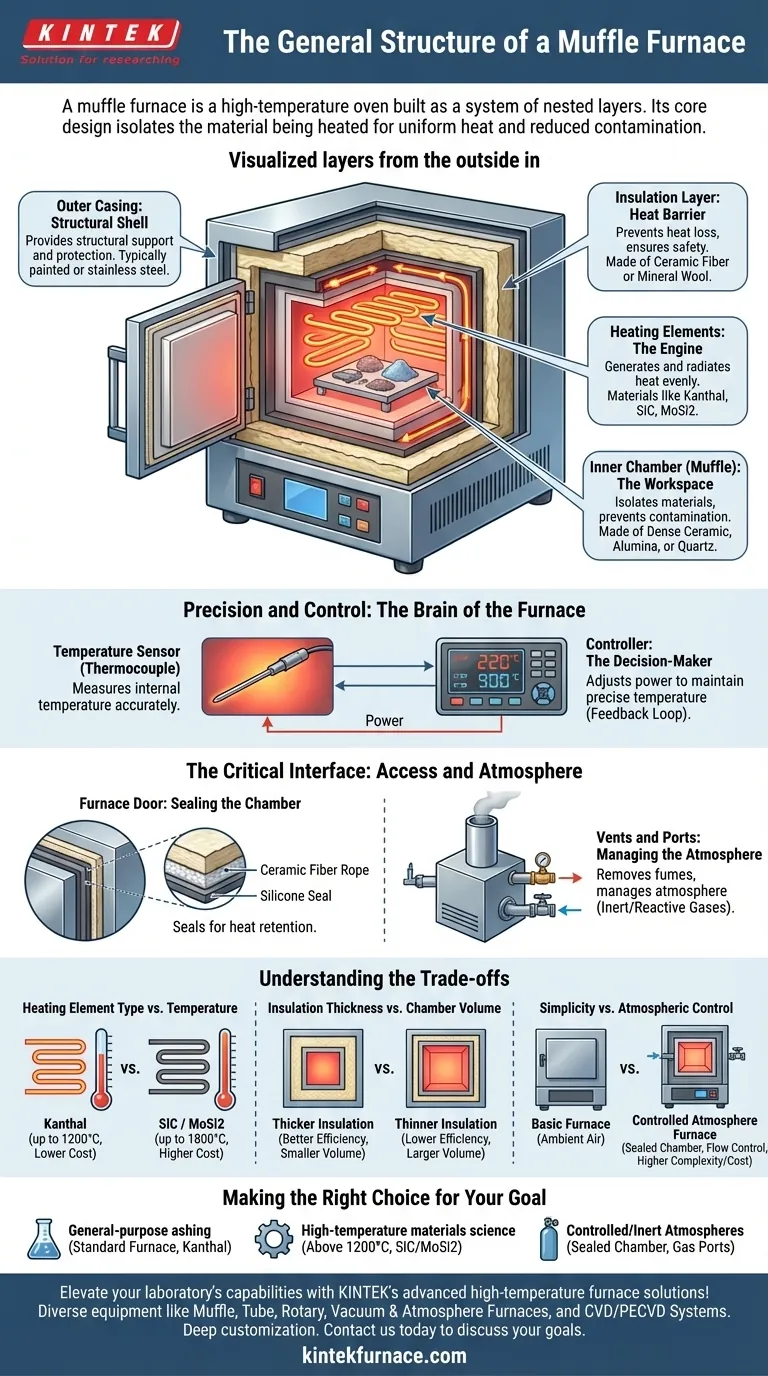

Em sua essência, um forno mufla é um forno de alta temperatura construído como um sistema de camadas aninhadas. Sua estrutura consiste em uma carcaça externa protetora, uma espessa camada de isolamento, elementos de aquecimento potentes e uma câmara interna central — a "mufla" — que contém o material. Este design isola o material a ser aquecido do contato direto com a chama ou os elementos de aquecimento, garantindo calor uniforme e prevenindo contaminação.

A percepção essencial é que um forno mufla não é apenas uma caixa quente. É um sistema projetado com precisão onde cada componente — da carcaça externa ao controlador interno — serve a um propósito específico: gerar, conter e controlar calor extremo com precisão, eficiência e segurança.

Os Componentes Centrais: Um Sistema de Camadas

Compreender um forno mufla é melhor feito pensando de fora para dentro. Cada camada se baseia na anterior para criar um ambiente estável de alta temperatura.

A Carcaça Externa: A Estrutura de Suporte

A camada mais externa é uma carcaça rígida, geralmente fabricada em aço pintado ou inoxidável. Sua função principal é fornecer suporte estrutural e proteger os componentes internos do ambiente externo. Esta carcaça é o que confere ao forno sua forma familiar de caixa.

A Camada de Isolamento: A Barreira Térmica

Entre a carcaça externa e os mecanismos internos existe uma espessa camada de isolamento. Esta é comumente feita de materiais de alto desempenho, como fibra cerâmica ou lã mineral. Esta camada é crítica por duas razões: evita a perda imensa de calor, tornando o forno energeticamente eficiente, e mantém a carcaça externa a uma temperatura segura para os operadores.

Os Elementos de Aquecimento: O Motor

O calor em si é gerado por elementos de aquecimento potentes. Estes são feitos de materiais de alta resistência, como Kanthal (nicromo), carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2). Eles são estrategicamente posicionados ao redor da câmara interna para irradiar calor uniformemente, eliminando pontos quentes e garantindo distribuição de temperatura uniforme na amostra.

A Câmara Interna (A Mufla): O Espaço de Trabalho

Este é o coração do forno e a origem de seu nome. A mufla é a câmara isolada onde os materiais são colocados. É construída a partir de materiais refratários como cerâmica densa, alumina ou quartzo, que podem suportar choque térmico extremo.

Crucialmente, a mufla separa a carga de trabalho dos elementos de aquecimento. Isso impede que quaisquer subprodutos dos elementos de aquecimento contaminem a amostra e protege os elementos contra quaisquer vapores ou respingos da amostra.

Precisão e Controle: O Cérebro do Forno

Gerar calor é apenas metade da batalha. Controlá-lo é o que torna um forno mufla um instrumento científico.

Sensores de Temperatura (Termopares): Os Olhos e Ouvidos

Um termopar é um sensor que se estende para a câmara de aquecimento para medir a temperatura interna com precisão. Ele atua como a entrada sensorial do forno, retransmitindo constantemente dados de temperatura em tempo real de volta ao controlador.

O Controlador: O Tomador de Decisões

O controlador de temperatura é o cérebro do forno. Ele recebe dados do termopar, compara-os com a temperatura desejada pelo usuário (o ponto de ajuste) e ajusta precisamente a energia enviada aos elementos de aquecimento. Este circuito de feedback constante permite manter as temperaturas com precisão incrível, muitas vezes dentro de alguns graus.

A Interface Crítica: Acesso e Atmosfera

As peças finais da estrutura governam como o usuário interage com o forno e como a atmosfera interna é gerenciada.

A Porta do Forno: Vedando a Câmara

A porta é mais do que apenas uma tampa; é um componente de vedação crítico. Fornos de alta qualidade apresentam vedações de múltiplas camadas, muitas vezes com uma corda de fibra cerâmica interna para resiliência a altas temperaturas e uma vedação de silicone externa. Modelos sofisticados podem até incluir uma moldura de porta refrigerada a água para prolongar a vida útil das vedações durante a operação em temperaturas extremas.

Ventilação e Portas: Gerenciando a Atmosfera

A maioria dos fornos inclui uma porta de exaustão ou sistema de ventilação. Isso permite a remoção segura de vapores, umidade ou outros gases liberados durante o processo de aquecimento. Em modelos mais avançados, portas dedicadas de entrada e exaustão permitem que os usuários introduzam gases específicos para criar uma atmosfera inerte ou reativa controlada dentro da câmara.

Compreendendo os Compromissos

Selecionar ou usar um forno mufla envolve equilibrar fatores concorrentes.

Tipo de Elemento de Aquecimento vs. Temperatura

A escolha do material do elemento de aquecimento dita diretamente a temperatura máxima de operação e a vida útil do forno. Elementos Kanthal são comuns e econômicos para temperaturas de até 1200°C, enquanto elementos SiC ou MoSi2 são necessários para temperaturas mais altas (até 1800°C), mas têm um custo maior.

Espessura do Isolamento vs. Volume da Câmara

Um isolamento mais espesso e de maior qualidade melhora a eficiência energética e a estabilidade da temperatura. No entanto, isso muitas vezes ocorre à custa do volume interno utilizável da câmara para uma determinada pegada externa.

Simplicidade vs. Controle Atmosférico

Um forno básico simplesmente aquece no ar ambiente e ventila os vapores. Um forno projetado para trabalho em atmosfera controlada requer uma câmara totalmente selada, portas estanques a gás e sistemas de controle de fluxo, o que adiciona complexidade e custo significativos ao projeto.

Fazendo a Escolha Certa Para o Seu Objetivo

Sua aplicação determina quais características estruturais são mais importantes.

- Se o seu foco principal for cinzas de uso geral ou tratamento térmico simples: Um forno padrão com elementos Kanthal e um controlador digital básico é uma escolha confiável e econômica.

- Se o seu foco principal for ciência de materiais de alta temperatura (acima de 1200°C): Priorize um forno construído com elementos de aquecimento SiC ou MoSi2 e isolamento superior de múltiplas camadas.

- Se o seu foco principal for trabalhar com atmosferas controladas ou inertes: Você deve selecionar um modelo projetado especificamente com uma câmara selada e portas dedicadas de entrada e saída de gás.

Ao entender como esses componentes estruturais funcionam como um sistema, você está capacitado a selecionar o instrumento certo e operá-lo com precisão e confiança.

Tabela Resumo:

| Componente | Função | Materiais Comuns |

|---|---|---|

| Carcaça Externa | Fornece suporte estrutural e proteção | Aço pintado ou inoxidável |

| Camada de Isolamento | Previne perda de calor e garante segurança | Fibra cerâmica, lã mineral |

| Elementos de Aquecimento | Gera e irradia calor uniformemente | Kanthal, carbeto de silício, dissiliceto de molibdênio |

| Câmara Interna (Mufla) | Contém materiais, previne contaminação | Cerâmica densa, alumina, quartzo |

| Sensores de Temperatura | Mede a temperatura interna com precisão | Termopares |

| Controlador | Ajusta a energia para manter a temperatura precisa | Controladores digitais de temperatura |

| Porta do Forno | Sela a câmara para retenção de calor | Corda de fibra cerâmica, vedações de silicone |

| Vents e Portas | Gerencia a atmosfera e remove vapores | Portas de exaustão, sistemas de entrada/saída de gás |

Aumente as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, proporcionando eficiência, segurança e desempenho aprimorados. Contate-nos hoje para discutir como podemos apoiar seus objetivos específicos e impulsionar a inovação em seu trabalho!

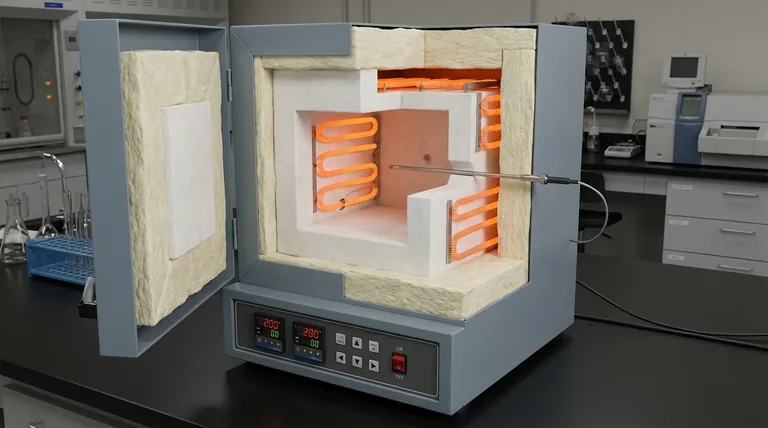

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores