A principal função do condensador em um forno de destilação a vácuo é fornecer uma superfície resfriada precisamente controlada, onde o vapor de magnésio purificado se transforma de volta em um sólido. Ele atua como o ponto de coleta, separando fisicamente o magnésio de alta pureza dos contaminantes menos voláteis deixados na zona de aquecimento.

O condensador não coleta passivamente o magnésio; ele aproveita ativamente um forte gradiente de temperatura dentro do vácuo para forçar uma mudança de fase. Essa separação física é o cerne de todo o processo de purificação.

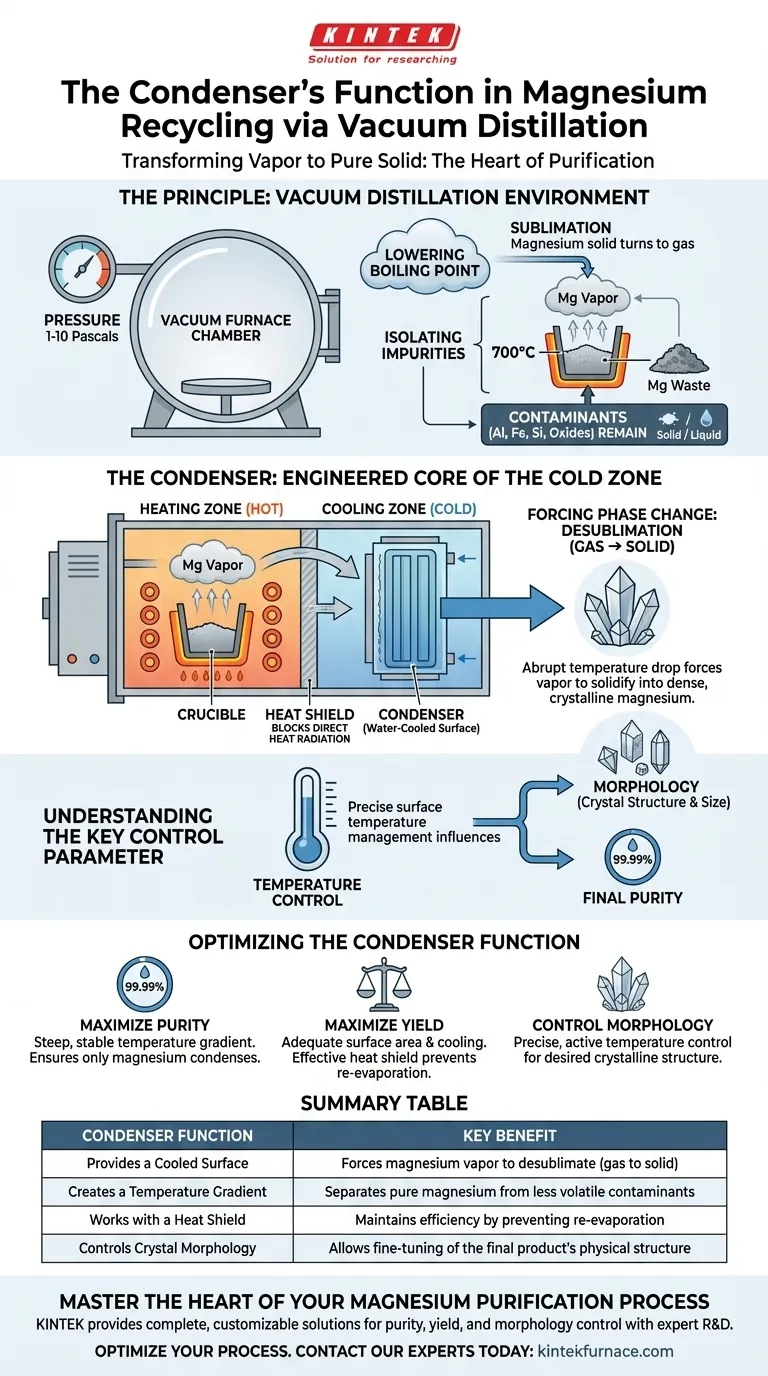

O Princípio: Como Funciona a Destilação a Vácuo

Para entender o papel do condensador, você deve primeiro entender o ambiente em que ele opera. Um forno a vácuo cria um conjunto único de condições físicas projetadas para separação.

Redução do Ponto de Ebulição

O sistema de vácuo do forno reduz drasticamente a pressão interna, geralmente entre 1 e 10 Pascals. Esse ambiente de baixa pressão reduz significativamente a temperatura na qual o magnésio passa de um sólido diretamente para um gás (um processo chamado sublimação).

Isolamento das Impurezas

Enquanto o forno aquece o resíduo de magnésio a cerca de 700°C, o magnésio vaporiza. No entanto, impurezas comuns como alumínio, ferro, silício e vários óxidos têm pontos de ebulição muito mais altos e permanecem como escória líquida ou sólida.

O Papel do Condensador em um Sistema de Duas Zonas

O forno é essencialmente dividido em uma zona quente e uma zona fria. O condensador é o núcleo projetado desta zona fria, responsável por transformar a teoria de purificação em realidade física.

Criação da Superfície Fria

O condensador é um componente resfriado independentemente, geralmente um disco resfriado a água, posicionado longe dos elementos de aquecimento primários. Seu propósito é ser o ponto mais frio dentro do forno, criando um gradiente de temperatura significativo.

Forçando uma Mudança de Fase

À medida que o vapor de magnésio quente e puro migra da área de destilação, ele entra em contato com a superfície fria do condensador. Essa queda abrupta de temperatura força o vapor a se transformar instantaneamente de um gás de volta para um sólido, um processo conhecido como dessublimação.

Isso resulta na deposição de magnésio denso e cristalino diretamente na superfície do condensador, pronto para ser colhido.

A Função Crítica do Escudo Térmico

Um componente chamado escudo térmico é quase sempre colocado entre as zonas quente e fria. Ele bloqueia a radiação de calor direta do cadinho para o condensador.

Este escudo é essencial para manter o forte gradiente de temperatura, garantindo que o condensador permaneça frio o suficiente para ser eficaz. Ele também impede que o magnésio recém-depositado seja reaquecido e reevaporado, o que reduziria drasticamente o rendimento geral e a eficiência energética do sistema.

Compreendendo o Parâmetro de Controle Chave

O condensador não é um componente passivo; seu desempenho é ativamente gerenciado para alcançar resultados específicos.

O Impacto do Controle de Temperatura

A temperatura precisa da superfície do condensador é o parâmetro de controle mais crítico. Ele influencia diretamente a morfologia (a estrutura física e o tamanho dos cristais) e a pureza final do magnésio coletado.

Ao gerenciar cuidadosamente essa temperatura, os operadores podem ajustar o produto final para atender a padrões de qualidade específicos, completando o processo de separação com alta precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A otimização da função do condensador depende inteiramente de suas prioridades operacionais.

- Se o seu foco principal é maximizar a pureza: Mantenha o gradiente de temperatura mais acentuado e estável possível para garantir que apenas a substância mais volátil — o magnésio — se condense.

- Se o seu foco principal é maximizar o rendimento: Certifique-se de que o condensador tenha área de superfície e capacidade de resfriamento adequadas, e verifique se o escudo térmico está impedindo efetivamente qualquer reevaporação do produto depositado.

- Se o seu foco principal é controlar a morfologia dos cristais: Implemente um controle de temperatura preciso e ativo da superfície do condensador, pois este é o fator mais influente na estrutura cristalina final.

Em última análise, dominar a purificação de magnésio requer ver o condensador não como uma simples placa de coleta, mas como um reator ativo de mudança de fase.

Tabela Resumo:

| Função do Condensador | Benefício Chave |

|---|---|

| Fornece uma Superfície Resfriada | Força o vapor de magnésio a dessublimar (gás para sólido) |

| Cria um Gradiente de Temperatura | Separa o magnésio puro de contaminantes menos voláteis |

| Funciona com um Escudo Térmico | Mantém a eficiência prevenindo a reevaporação |

| Controla a Morfologia dos Cristais | Permite o ajuste fino da estrutura física do produto final |

Domine o Coração do Seu Processo de Purificação de Magnésio

Sua operação de reciclagem de magnésio está alcançando a pureza e o rendimento que você precisa? O condensador é o componente crítico que transforma a teoria de purificação em realidade de alto valor. Na KINTEK, não vendemos apenas fornos; fornecemos soluções completas apoiadas por P&D e fabricação especializadas.

Nossos fornos de mufla, tubulares, rotativos e a vácuo (incluindo sistemas CVD especializados) são projetados para precisão e confiabilidade. Entendemos que cada objetivo de reciclagem é único, por isso oferecemos sistemas totalmente personalizáveis para atender às suas necessidades específicas de pureza, rendimento e controle da morfologia dos cristais.

Vamos otimizar seu processo. Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de destilação a vácuo KINTEK pode aprimorar a eficiência e a lucratividade da sua reciclagem de magnésio.

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas