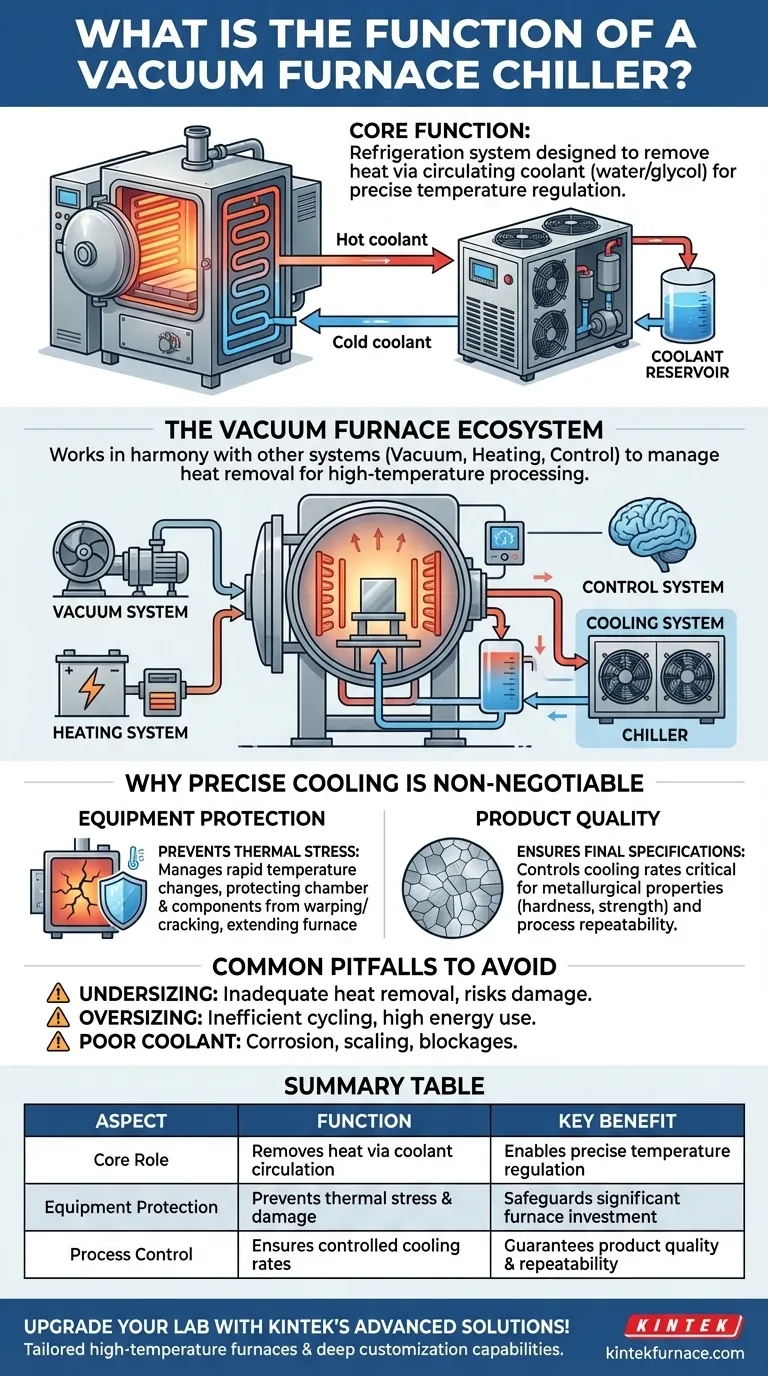

Em sua essência, um chiller para forno a vácuo é um sistema de refrigeração projetado especificamente para remover o calor de um forno a vácuo. Ele permite a regulação precisa da temperatura, circulando ativamente um fluido de arrefecimento, como água ou uma mistura de água-glicol, através dos circuitos de resfriamento do forno. Este processo é fundamental para controlar tanto as fases operacionais de alta temperatura quanto os ciclos de resfriamento rápido exigidos no processamento moderno de materiais.

A verdadeira função do chiller não é apenas resfriar; é um dispositivo crítico de proteção de ativos. Ele protege o investimento significativo que é o próprio forno, prevenindo danos causados por estresse térmico, ao mesmo tempo em que garante que o produto final atenda a especificações metalúrgicas exatas através de taxas de resfriamento controladas.

O Papel de um Chiller no Ecossistema do Forno a Vácuo

Para entender a importância do chiller, você deve primeiro entender o ambiente que ele suporta. O chiller é um dos vários sistemas interdependentes que devem funcionar em perfeita harmonia.

O Ambiente do Forno a Vácuo

Um forno a vácuo é um equipamento altamente especializado usado para tratamento térmico, brasagem e sinterização de materiais em altas temperaturas.

Sua principal vantagem é o ambiente de vácuo, que remove ar e outros gases. Isso evita oxidação e contaminação, o que é essencial ao processar metais reativos e ligas de alto desempenho.

Sistemas Chave de um Forno a Vácuo

Um forno é mais do que apenas uma caixa quente. É um sistema complexo de componentes, incluindo:

- Câmara de Vácuo: O vaso selado onde o processo ocorre.

- Sistema de Aquecimento: Elementos, muitas vezes feitos de grafite ou molibdênio, que geram o calor necessário.

- Sistema de Vácuo: Uma série de bombas responsáveis por criar e manter o vácuo.

- Sistema de Controle: O cérebro que regula temperatura, tempo e pressão de acordo com uma receita programada.

- Sistema de Resfriamento: A rede de passagens e ventiladores que gerenciam a remoção de calor, suportada diretamente pelo chiller.

A Tarefa Principal do Chiller: Remoção de Calor Controlada

A função mecânica do chiller é direta. Ele resfria um reservatório de fluido e, em seguida, bombeia esse fluido para o forno.

Este fluido de arrefecimento circula através de canais nas paredes do forno, cabos de energia e outros componentes, absorvendo o calor residual. O fluido agora aquecido retorna ao chiller, onde o calor é ejetado, e o ciclo se repete.

Por Que o Resfriamento Preciso é Inegociável

O valor de um forno a vácuo reside em sua precisão. O resfriamento descontrolado anularia todo o processo e arriscaria a falha catastrófica do equipamento. O chiller é o componente que garante esse controle.

Protegendo o Investimento no Forno

Mudanças rápidas de temperatura criam imenso estresse térmico nos componentes estruturais do forno. Sem um chiller gerenciando o processo de resfriamento, esse estresse pode causar empenamento, rachaduras e falha prematura da câmara de vácuo e dos elementos de aquecimento.

Ao garantir uma queda de temperatura estável e controlada, o chiller estende significativamente a vida útil operacional do forno, protegendo um ativo de vários milhões de dólares contra desgaste desnecessário.

Garantindo a Qualidade do Produto Final

Para muitos processos metalúrgicos, a taxa de resfriamento é tão importante quanto a temperatura de aquecimento. A velocidade com que uma peça de metal esfria determina sua microestrutura final, que dita propriedades como dureza, resistência e durabilidade.

O chiller fornece a capacidade de executar ciclos de resfriamento rápidos, mas precisamente controlados. Isso garante que cada peça atenda às especificações de engenharia exigidas, lote após lote.

Armadilhas Comuns a Evitar

Embora essencial, a integração de um chiller não é isenta de desafios. A incompreensão de sua função pode levar a erros dispendiosos.

O Perigo de Subdimensionamento

Especificar um chiller muito pequeno para a carga de calor do forno é um erro comum. Um chiller subdimensionado não conseguirá remover o calor rápido o suficiente, comprometendo tanto as propriedades metalúrgicas do produto quanto a integridade estrutural do forno.

A Ineficiência de Sobredimensionamento

Inversamente, um chiller excessivamente grande ligará e desligará com muita frequência, levando a uma operação ineficiente e aumento do consumo de energia. O dimensionamento correto requer uma análise cuidadosa da carga térmica máxima do forno.

Ignorar a Qualidade do Fluido de Arrefecimento

O fluido que circula entre o chiller e o forno é a força vital do sistema. Má qualidade da água ou concentração incorreta de glicol podem levar à corrosão, incrustação e bloqueios nos canais de resfriamento, paralisando a eficácia do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Sua perspectiva sobre a função do chiller dependerá de sua responsabilidade principal.

- Se seu foco principal for a longevidade do equipamento: Veja o chiller como sua principal defesa contra estresse térmico e falha prematura de componentes críticos do forno.

- Se seu foco principal for a repetibilidade do processo: O chiller é a ferramenta que garante perfis de resfriamento consistentes, assegurando resultados uniformes de um lote para o outro.

- Se seu foco principal for a qualidade do produto final: O chiller fornece o controle preciso sobre a fase de resfriamento necessário para atingir as propriedades metalúrgicas exatas que suas peças exigem.

Em última análise, o chiller para forno a vácuo é a salvaguarda essencial que permite a produção repetível e de alta qualidade, protegendo a integridade do próprio forno.

Tabela de Resumo:

| Aspecto | Função |

|---|---|

| Papel Central | Remove calor do forno a vácuo através da circulação do fluido de arrefecimento |

| Proteção do Equipamento | Previne estresse térmico, estende a vida útil do forno |

| Controle de Processo | Permite taxas de resfriamento precisas para qualidade de produto consistente |

| Benefícios Chave | Salvaguarda o investimento, garante especificações metalúrgicas |

Atualize a precisão e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, oferecendo desempenho confiável e produtividade aprimorada. Entre em contato conosco hoje para discutir como nossas soluções podem proteger seu equipamento e otimizar seus processos!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade