Em sua essência, um forno rotativo é um cilindro giratório ligeiramente inclinado que vira continuamente o material de um ponto de entrada para um ponto de descarga. Este projeto utiliza a gravidade e o movimento mecânico para garantir que cada partícula seja misturada e uniformemente exposta a uma fonte de calor controlada, tornando-o altamente eficaz para aplicações de processamento contínuo.

O desafio fundamental no tratamento térmico em larga escala é alcançar uma uniformidade perfeita. Um forno rotativo resolve isso combinando uma ligeira inclinação com rotação constante, forçando o material a girar e misturar à medida que viaja, eliminando pontos quentes e garantindo um produto final consistente.

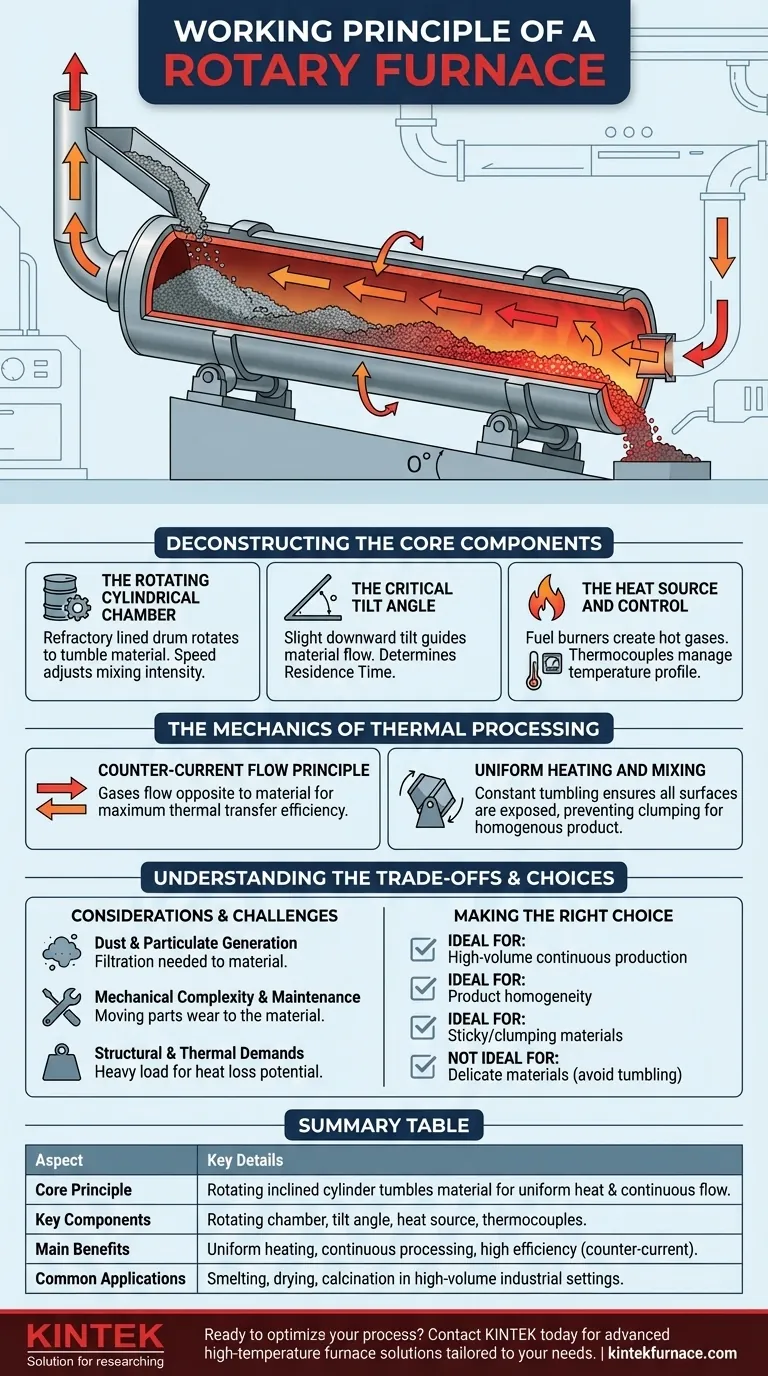

Decompondo os Componentes Essenciais

Para entender seu funcionamento, devemos primeiro observar as principais peças mecânicas e o papel que cada uma desempenha no processo.

A Câmara Cilíndrica Giratória

O corpo principal do forno é um tubo ou tambor longo em forma de barril. Esta câmara é tipicamente feita de um invólucro metálico revestido com material refratário para suportar temperaturas extremas.

Esta câmara gira em seu eixo, acionada por um motor independente. A velocidade desta rotação pode ser controlada para ajustar a intensidade da mistura.

O Ângulo de Inclinação Crítico

O forno é montado em um ligeiro ângulo descendente. Esta inclinação é crucial, pois trabalha com a rotação para guiar o material através do forno.

O grau de inclinação influencia diretamente o tempo de residência – a quantidade de tempo que o material permanece dentro da zona aquecida. Um ângulo mais íngreme significa viagem mais rápida e tempo de residência mais curto, enquanto um ângulo mais raso o aumenta.

A Fonte de Calor e o Controle

O calor é mais frequentemente fornecido pela queima de combustível sólido pulverizado, líquido ou gasoso para criar gases quentes. Esses gases são direcionados através da câmara para aquecer o material.

A temperatura é gerenciada com precisão usando termopares, que convertem a temperatura interna em sinais elétricos. Um controlador então ajusta a potência para o sistema de aquecimento para manter o perfil de temperatura desejado.

A Mecânica do Processamento Térmico

A interação entre o fluxo de material e a fonte de calor é o que define a eficiência e a eficácia do forno.

Princípio do Fluxo Contracorrente

Na maioria das aplicações, os gases quentes fluem em direção contracorrente, o que significa que entram na extremidade de descarga do material e saem na extremidade de alimentação.

Este é um projeto altamente eficiente. O gás mais quente e fresco entra em contato com o material mais quente e processado, enquanto o gás mais frio e de saída pré-aquece o material bruto e frio que entra no forno, maximizando a transferência térmica.

Aquecimento e Mistura Uniformes

O benefício mais importante do projeto é a ação de tombamento criada pela rotação. Esse movimento constante garante que todas as superfícies do material sejam expostas à fonte de calor.

Esta ação evita que o material grude nas paredes do forno, quebrando aglomerados e garantindo uma mistura homogênea. Isso é crítico para processos como fusão, secagem ou calcinação, onde a consistência é fundamental.

Processamento Contínuo vs. em Lotes

O projeto angular e rotativo é inerentemente construído para processamento contínuo. O material pode ser constantemente alimentado na extremidade superior e o produto acabado pode ser constantemente removido da extremidade inferior.

Isso o torna ideal para aplicações industriais de alto volume, onde parar e iniciar um forno para lotes individuais seria ineficiente.

Compreendendo as Desvantagens

Embora altamente eficaz, o projeto do forno rotativo apresenta considerações específicas que podem não ser adequadas para todas as aplicações.

Geração de Poeira e Partículas

A ação de tombamento, tão benéfica para a mistura, também pode criar quantidades significativas de poeira, especialmente com materiais finos ou quebradiços. Isso geralmente requer sistemas complexos de filtragem e coleta de poeira para gerenciar os padrões ambientais e de segurança.

Complexidade Mecânica e Manutenção

Comparado a um forno estático, um forno rotativo possui muitas peças móveis. O motor de acionamento, os rolos de suporte e as vedações em cada extremidade do tambor giratório são pontos de desgaste que exigem inspeção e manutenção regulares.

Demandas Estruturais e Térmicas

O tambor giratório grande e pesado impõe demandas estruturais significativas em sua fundação e sistema de suporte. Além disso, a perda de calor pode ocorrer através da grande área de superfície do invólucro do forno e nas vedações onde o tambor giratório encontra as calhas de alimentação e descarga estacionárias.

Fazendo a Escolha Certa para o Seu Processo

Decidir se um forno rotativo é a ferramenta correta depende inteiramente do material que você está processando e de seus objetivos de produção.

- Se seu foco principal é produção de alto volume e contínua: O fluxo automatizado e contínuo de um forno rotativo é superior à natureza de iniciar e parar dos fornos em lotes.

- Se seu foco principal é a homogeneidade do produto: A ação constante de mistura e tombamento é uma vantagem fundamental que garante um nível de uniformidade que os fornos estáticos não conseguem igualar.

- Se seu foco principal é o processamento de materiais pegajosos ou que aglomeram: O movimento de autolimpeza do tambor giratório é essencial para prevenir o acúmulo e garantir um fluxo consistente de material.

- Se seu foco principal é o processamento de materiais delicados ou a minimização de poeira: Um forno estático ou de esteira pode ser uma escolha mais adequada para evitar a degradação causada pela ação de tombamento.

Ao compreender esses princípios básicos, você pode determinar efetivamente se as capacidades exclusivas de um forno rotativo se alinham com seus objetivos específicos de processamento de materiais.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Cilindro inclinado giratório tomba o material para exposição uniforme ao calor e fluxo contínuo. |

| Componentes Chave | Câmara giratória, ângulo de inclinação, fonte de calor com termopares para controle de temperatura. |

| Principais Benefícios | Aquecimento uniforme, processamento contínuo, alta eficiência com fluxo contracorrente. |

| Aplicações Comuns | Fusão, secagem, calcinação em ambientes industriais de alto volume. |

| Considerações | Geração de poeira, complexidade mecânica, necessidades de manutenção, demandas estruturais. |

Pronto para otimizar seu processo de tratamento térmico industrial? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossos fornos rotativos, parte de uma linha diversificada de produtos que inclui fornos de mufla, tubulares, a vácuo e atmosfera, e sistemas CVD/PECVD, são projetados para desempenho superior e personalização profunda para atender aos seus requisitos experimentais e de produção exclusivos. Entre em contato hoje para discutir como nossa experiência pode aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade