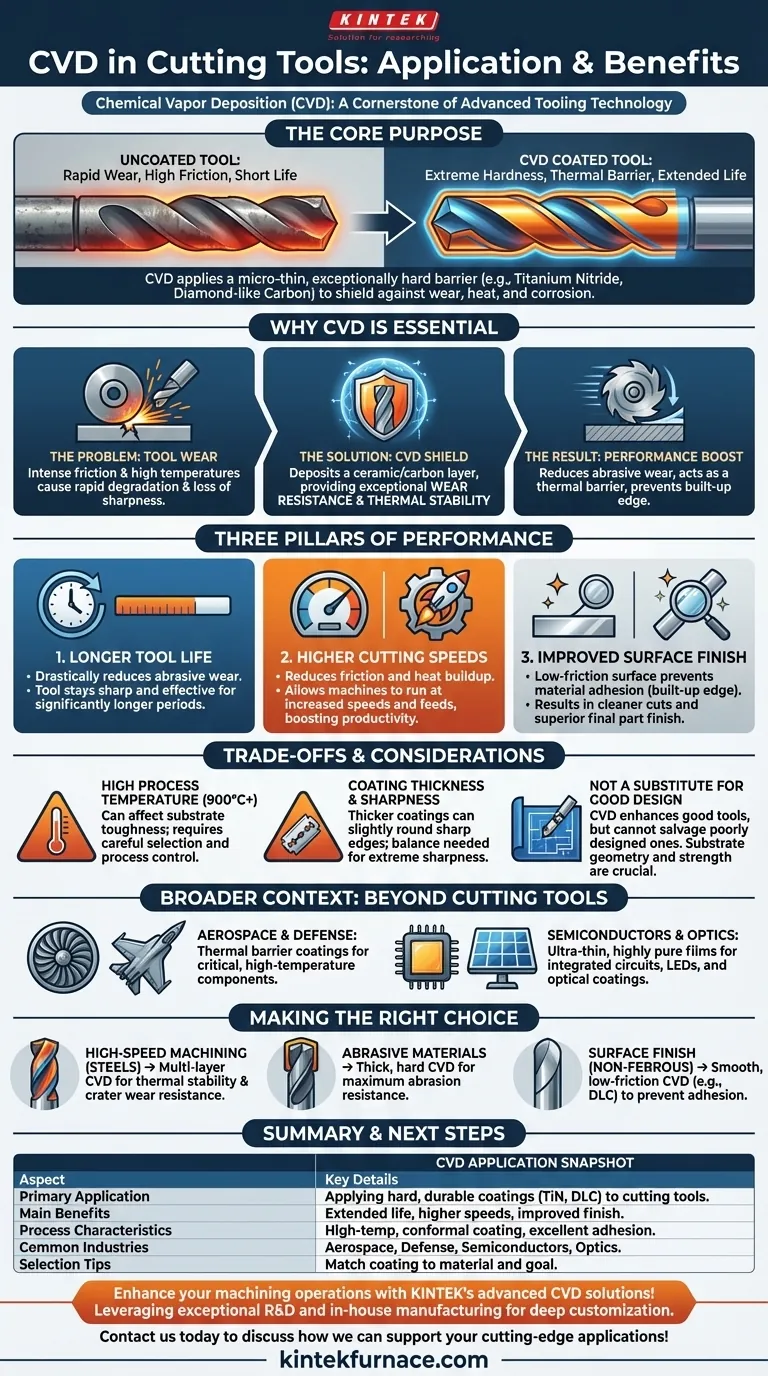

Na tecnologia de ferramentas de corte, a Deposição Química a Vapor (CVD) é um processo fundamental usado para aplicar um revestimento excepcionalmente duro e durável na superfície de ferramentas como brocas, fresas e pastilhas. Materiais como nitreto de titânio ou carbono tipo diamante são depositados como uma película fina, aprimorando fundamentalmente a resistência da ferramenta ao desgaste, ao calor e à corrosão. Isso melhora diretamente o desempenho da ferramenta, estende sua vida útil operacional e aumenta a eficiência da usinagem.

O propósito central da aplicação de CVD em ferramentas de corte é criar uma barreira protetora que seja muito mais dura e quimicamente mais estável do que o material da ferramenta subjacente. Este revestimento protege a aresta de corte do intenso atrito, calor e abrasão da usinagem, permitindo velocidades de corte mais altas, maior vida útil da ferramenta e acabamentos superiores da peça.

Por que a CVD é Essencial para a Usinagem Moderna

A CVD não é meramente um acréscimo; é um processo transformador que redefine os limites da capacidade de uma ferramenta de corte. Ela aborda os desafios fundamentais inerentes a todas as operações de corte de material.

O Problema Fundamental: Desgaste da Ferramenta

O principal modo de falha de qualquer ferramenta de corte é o desgaste. Isso ocorre devido ao atrito intenso, altas temperaturas que amolecem a aresta de corte e reações químicas entre a ferramenta e o material da peça. Uma ferramenta sem revestimento degrada-se rapidamente, perdendo sua afiação e precisão dimensional.

Como os Revestimentos CVD Fornecem uma Solução

Um revestimento CVD atua como um escudo. Ao depositar uma camada microfina de um material cerâmico ou à base de carbono extremamente duro, o processo isola o substrato da ferramenta, relativamente mais fraco, do ambiente de corte agressivo. Esta camada proporciona excepcional resistência ao desgaste e estabilidade térmica.

Os Três Pilares do Desempenho

A aplicação de um revestimento CVD oferece três benefícios principais:

- Maior Vida Útil da Ferramenta: A alta dureza do revestimento reduz drasticamente o desgaste abrasivo, o que significa que a ferramenta permanece afiada e eficaz por um período significativamente mais longo.

- Velocidades de Corte Mais Altas: Os revestimentos CVD atuam como uma barreira térmica e reduzem o atrito, permitindo que as máquinas operem em velocidades e avanços mais altos sem falhar prematuramente a ferramenta. Isso aumenta diretamente a produtividade.

- Melhor Acabamento Superficial: A superfície lisa e de baixo atrito do revestimento impede que o material da peça grude na aresta de corte (um fenômeno conhecido como formação de aresta postiça), resultando em um corte mais limpo e um melhor acabamento superficial na peça final.

Compreendendo as Compensações e Considerações

Embora poderosa, o processo CVD não está isento de suas características e compensações específicas. Um entendimento claro desses fatores é crítico para a aplicação correta e a seleção da ferramenta.

Alta Temperatura de Processo

Os processos CVD tradicionais operam em altas temperaturas (frequentemente acima de 900°C). Embora isso ajude a criar um revestimento muito denso e bem aderido, pode potencialmente afetar o material da ferramenta subjacente, como reduzir a tenacidade de alguns graus de metal duro. Isso deve ser gerenciado através de uma cuidadosa seleção do substrato e controle do processo.

Espessura do Revestimento e Nitidez da Aresta

Os revestimentos CVD são "conformais", o que significa que revestem todas as superfícies uniformemente. No entanto, um revestimento mais espesso pode aumentar ligeiramente o raio de uma aresta de corte extremamente afiada. Para aplicações que exigem nitidez extrema, essa compensação entre a integridade da aresta e a resistência ao desgaste deve ser cuidadosamente equilibrada.

Não Substitui um Bom Projeto de Ferramenta

Um revestimento não pode consertar uma ferramenta mal projetada. O substrato deve ter a geometria, resistência e tenacidade apropriadas para a aplicação. Um revestimento CVD aprimora uma boa ferramenta; não salva uma ruim.

O Contexto Mais Amplo das Aplicações CVD

A confiabilidade da CVD em ferramentas de corte é sublinhada por seu uso generalizado em outros campos exigentes e de alta tecnologia. Isso demonstra a robustez e a versatilidade da tecnologia.

Aeroespacial e Defesa

Na indústria aeroespacial, a CVD é usada para aplicar revestimentos de barreira térmica e resistentes ao desgaste em componentes críticos, como pás de turbinas, que devem operar de forma confiável em ambientes extremamente quentes e corrosivos.

Semicondutores e Óptica

A indústria eletrônica depende fortemente da CVD para depositar as películas ultrafinas e altamente puras necessárias para a fabricação de circuitos integrados, LEDs e painéis solares. Da mesma forma, é usada em óptica para criar revestimentos antirreflexo e protetores em lentes e outros instrumentos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma ferramenta revestida requer a correspondência de suas propriedades ao seu objetivo específico de usinagem. O revestimento é uma parte fundamental do sistema da ferramenta.

- Se o seu foco principal é usinagem de aços em alta velocidade: Escolha uma ferramenta com um revestimento CVD multicamadas otimizado para estabilidade térmica e resistência ao desgaste por cratera.

- Se o seu foco principal é estender a vida útil da ferramenta em materiais abrasivos: Selecione uma ferramenta com um revestimento CVD espesso e duro projetado especificamente para máxima resistência à abrasão.

- Se o seu foco principal é melhorar o acabamento superficial em materiais não ferrosos: Uma ferramenta com um revestimento muito liso e de baixo atrito, como o carbono tipo diamante (DLC), evitará a adesão do material e produzirá resultados superiores.

Ao alavancar o poder protetor dos revestimentos CVD, você pode selecionar ferramentas que se traduzem diretamente em maior produtividade, custos operacionais mais baixos e peças de maior qualidade.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Aplicação Principal | Aplicação de revestimentos duros e duráveis (por exemplo, nitreto de titânio, carbono tipo diamante) em ferramentas de corte |

| Principais Benefícios | Vida útil estendida da ferramenta, velocidades de corte mais altas, melhor acabamento superficial |

| Características do Processo | Operação em alta temperatura, revestimento conformal, excelente adesão |

| Indústrias Comuns | Aeroespacial, defesa, semicondutores, óptica |

| Dicas de Seleção | Combine o revestimento com o material (por exemplo, multicamadas para aços, revestimentos espessos para abrasivos, DLC para não ferrosos) |

Aprimore suas operações de usinagem com as soluções CVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura, como CVD/PECVD, Mufla, Tubular, Rotativo e Fornos a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando o desempenho e a produtividade das ferramentas. Contate-nos hoje para discutir como podemos apoiar suas aplicações de ponta!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração