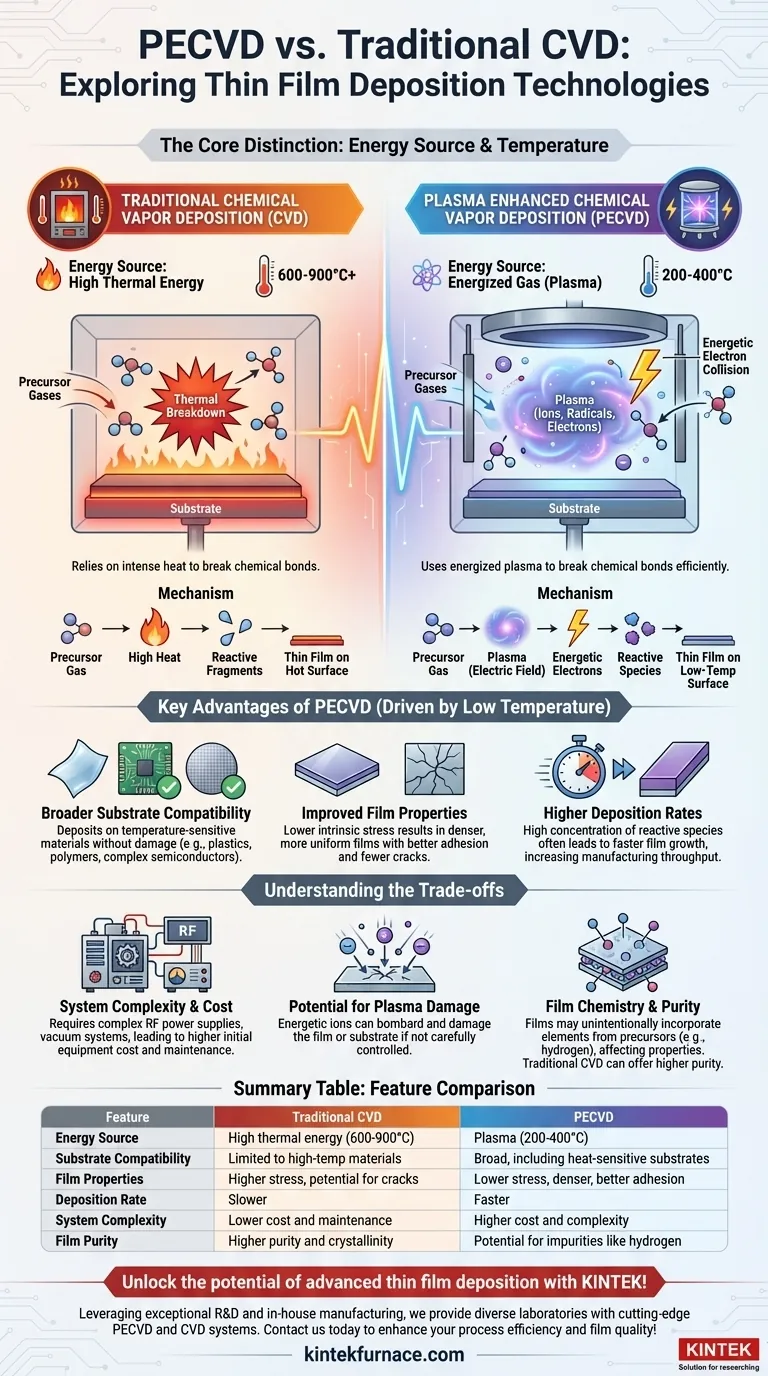

Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é uma evolução moderna da Deposição Química de Vapor (CVD) tradicional. A diferença fundamental é sua fonte de energia. Em vez de depender apenas de altas temperaturas para impulsionar a reação química, a PECVD utiliza um gás energizado, ou plasma, para depositar filmes finos em temperaturas significativamente mais baixas.

A distinção principal não é o objetivo — ambas as técnicas depositam filmes finos a partir de um gás — mas sim o método de ativação. A CVD tradicional usa calor intenso para decompor os gases, enquanto a PECVD usa um plasma eficiente em termos energéticos. Isso permite que a PECVD opere em temperaturas mais baixas, expandindo drasticamente suas aplicações e frequentemente melhorando a qualidade do filme.

O Mecanismo Central: Calor vs. Plasma

Para entender por que você escolheria um método em detrimento do outro, você deve primeiro entender como cada um funciona em um nível químico. O objetivo é quebrar os gases precursores estáveis e encorajá-los a reagir e formar um filme sólido em uma superfície (o substrato).

Como Funciona a CVD Tradicional

A CVD tradicional é conceitualmente simples. Gases precursores são fluídos sobre um substrato que foi aquecido a temperaturas muito altas, frequentemente na faixa de 600-900°C ou superior.

Essa intensa energia térmica fornece a energia de ativação necessária para quebrar as ligações químicas nas moléculas do gás precursor. Os fragmentos reativos resultantes então se depositam na superfície quente, formando o filme fino desejado.

Como Funciona a PECVD

A PECVD alcança o mesmo resultado sem calor extremo. Ela opera dentro de uma câmara de vácuo onde um campo elétrico é usado para ionizar os gases precursores, transformando-os em um plasma.

Este plasma é uma mistura de íons, radicais e elétrons altamente energéticos. Esses elétrons energéticos colidem com as moléculas de gás, quebrando suas ligações de forma muito mais eficiente do que apenas o calor. Isso permite que o substrato permaneça em uma temperatura muito mais baixa, tipicamente entre 200-400°C, enquanto ainda alcança uma deposição de filme de alta qualidade.

Vantagens Principais Impulsionadas pela Baixa Temperatura

A mudança da energia térmica para a energia do plasma não é apenas uma curiosidade técnica; ela produz várias vantagens críticas e do mundo real.

Maior Compatibilidade com Substratos

Este é o benefício mais significativo da PECVD. Muitos materiais avançados, como plásticos, polímeros ou dispositivos semicondutores complexos com múltiplas camadas, não suportam as altas temperaturas da CVD tradicional.

O processo de baixa temperatura da PECVD possibilita a deposição de filmes de alta qualidade nesses substratos sensíveis à temperatura sem causar danos, empenamento ou degradação.

Propriedades de Filme Aprimoradas

Altas temperaturas introduzem estresse térmico em um filme à medida que ele esfria, o que pode levar a rachaduras ou má adesão.

Como a PECVD opera em temperaturas mais baixas, ela produz filmes com menos estresse intrínseco. Isso resulta em revestimentos mais densos e uniformes que são menos propensos a rachar e aderem melhor ao substrato.

Taxas de Deposição Mais Altas

O plasma cria uma concentração muito maior de espécies químicas reativas do que é tipicamente possível com métodos térmicos em temperaturas comparáveis.

Esta alta densidade de moléculas "prontas para reagir" frequentemente leva a um crescimento de filme mais rápido. Isso aumenta a produtividade, que é um fator crítico em ambientes de fabricação como a fabricação de semicondutores e a produção de células solares.

Entendendo as Compensações

Embora poderosa, a PECVD não é uma substituição universal para a CVD tradicional. A escolha do método certo requer a compreensão de suas limitações.

Complexidade e Custo do Sistema

Um sistema PECVD é inerentemente mais complexo do que um forno CVD térmico. Requer fontes de alimentação de radiofrequência (RF), redes de correspondência de impedância e projetos de câmaras de vácuo mais sofisticados para gerar e sustentar o plasma. Isso se traduz em maior custo inicial de equipamento e manutenção.

Potencial para Danos por Plasma

Os mesmos íons energéticos que impulsionam a reação também podem bombardear a superfície do filme e do substrato. Se não for cuidadosamente controlada, esse bombardeio pode introduzir defeitos ou danos na estrutura cristalina do material.

Química e Pureza do Filme

Filmes de PECVD podem, às vezes, incorporar inadvertidamente elementos dos gases precursores, como hidrogênio. Embora este seja às vezes um recurso desejável (conhecido como passivação), também pode ser uma impureza que altera as propriedades elétricas ou ópticas do filme. A CVD de alta temperatura pode, às vezes, produzir filmes mais puros e mais cristalinos para aplicações específicas.

Fazendo a Escolha Certa para Seu Processo

Sua decisão deve ser guiada por suas restrições materiais específicas e pelo resultado desejado.

- Se seu foco principal for a compatibilidade com substratos sensíveis ao calor: A PECVD é a escolha clara e muitas vezes a única devido à sua operação em baixa temperatura.

- Se seu foco principal for alcançar a mais alta pureza e cristalinidade de filme possíveis (por exemplo, para epitaxia): A CVD térmica de alta temperatura tradicional ainda pode ser superior para certos materiais onde a energia térmica promove melhor formação de rede.

- Se seu foco principal for alta produtividade em substratos robustos: A PECVD geralmente oferece taxas de deposição mais altas, mas você deve equilibrar isso com a maior complexidade e custo do equipamento.

Entender essa compensação fundamental entre energia térmica e plasma permite que você selecione a ferramenta de deposição precisa para suas metas de material e desempenho.

Tabela de Resumo:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fonte de Energia | Alta energia térmica (600-900°C) | Plasma (200-400°C) |

| Compatibilidade com Substrato | Limitada a materiais de alta temperatura | Ampla, incluindo substratos sensíveis ao calor |

| Propriedades do Filme | Maior estresse, potencial para rachaduras | Menor estresse, mais denso, melhor adesão |

| Taxa de Deposição | Mais lenta | Mais rápida |

| Complexidade do Sistema | Menor custo e manutenção | Maior custo e complexidade |

| Pureza do Filme | Maior pureza e cristalinidade | Potencial para impurezas como hidrogênio |

Desbloqueie o potencial da deposição avançada de filmes finos com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de ponta de PECVD e CVD, incluindo nossa linha completa de Fornos de Muffle, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções adaptadas às suas necessidades experimentais exclusivas, quer você esteja trabalhando com semicondutores, células solares ou materiais sensíveis à temperatura. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem aumentar a eficiência do seu processo e a qualidade do filme!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases