Em um forno de tubo rotativo, a oxidação é a reação química em que seu material de processo reage com o oxigênio, tipicamente do ar, em altas temperaturas. Este processo altera fundamentalmente a composição química e as propriedades físicas do material, muitas vezes de maneira indesejável.

A presença de oxigênio combinada com o calor intenso dentro de um forno de tubo rotativo inevitavelmente causará oxidação. Portanto, controlar a oxidação não é sobre eliminar o calor, mas sobre gerenciar com precisão a atmosfera gasosa dentro do tubo do forno.

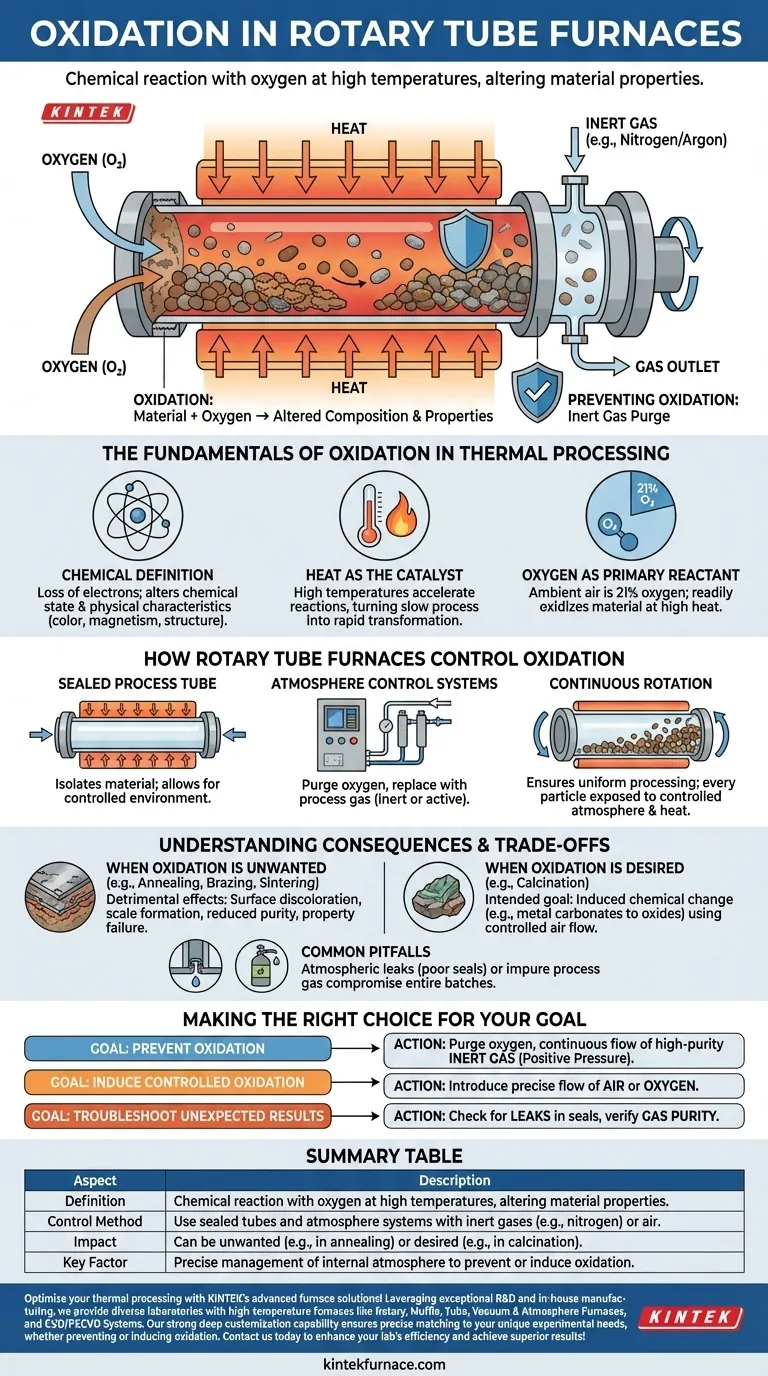

Os Fundamentos da Oxidação no Processamento Térmico

A Definição Química

Em sua essência, a oxidação é um processo químico que envolve a perda de elétrons. Quando um material oxida, seu estado químico muda, o que por sua vez altera suas características físicas, como cor, magnetismo ou integridade estrutural.

O Calor como Catalisador

Embora a oxidação possa ocorrer à temperatura ambiente (como ferrugem no ferro), o calor intenso dentro de um forno de tubo rotativo atua como um poderoso catalisador. Altas temperaturas fornecem a energia necessária para acelerar drasticamente essas reações, transformando um processo lento em uma transformação rápida.

O Oxigênio como Reagente Principal

Para a maioria das aplicações, o termo "oxidação" refere-se especificamente a uma reação com o oxigênio. Como o ar ambiente contém cerca de 21% de oxigênio, qualquer ar não controlado que entre no tubo quente do forno oxidará prontamente o material que está sendo processado.

Como os Fornos de Tubo Rotativo Controlam a Oxidação

O Tubo de Processo Selado

Os fornos de tubo rotativo são projetados com um tubo selado e rotativo que contém o material do processo. Este design é fundamental porque isola o material do ar externo e dos elementos de aquecimento do forno (aquecimento indireto).

Essa separação permite a criação de um ambiente rigorosamente controlado dentro do tubo, que é a chave para gerenciar a oxidação.

Sistemas de Controle de Atmosfera

Esses fornos são equipados com portas de entrada e saída de gás. Isso permite que os operadores purguem o ar rico em oxigênio do tubo e o substituam por um gás de processo específico.

Comumente, um gás inerte como nitrogênio ou argônio é usado para criar uma atmosfera livre de oxigênio, prevenindo completamente a oxidação durante o aquecimento.

O Impacto da Rotação Contínua

A rotação do tubo é essencial para um processamento uniforme. Ela agita suavemente o material, garantindo que cada partícula seja exposta à atmosfera controlada e ao calor uniforme, prevenindo reações localizadas e descontroladas.

Compreendendo as Consequências e Compensações

Quando a Oxidação Não é Desejada

Para muitos processos, como recozimento, brasagem ou sinterização de metais, a oxidação é prejudicial. Pode levar à descoloração da superfície, à formação de camadas de óxido frágeis (carepa), à redução da pureza do produto e a uma falha completa em atingir as propriedades desejadas do material.

Quando a Oxidação é Desejada

Em alguns processos industriais, a oxidação é o objetivo pretendido. A calcinação, por exemplo, muitas vezes envolve aquecer um material na presença de ar para induzir uma mudança química específica, como converter carbonatos metálicos em óxidos metálicos. Nesses casos, o ar é intencionalmente introduzido no forno.

Armadilhas Comuns a Evitar

O ponto de falha mais comum na prevenção da oxidação é um vazamento na atmosfera. Uma vedação inadequada nas extremidades do forno ou o uso de um gás de processo impuro pode introduzir vestígios de oxigênio, o que geralmente é suficiente para comprometer todo o lote em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar o resultado desejado depende inteiramente do gerenciamento correto da atmosfera interna do forno.

- Se seu foco principal é prevenir a oxidação (por exemplo, recozimento, sinterização): Seu objetivo é purgar todo o oxigênio e manter um fluxo contínuo de gás inerte de alta pureza (como Nitrogênio ou Argônio) para criar uma pressão positiva.

- Se seu foco principal é induzir oxidação controlada (por exemplo, calcinação): Seu objetivo é introduzir um fluxo preciso e consistente de ar ou oxigênio no forno para impulsionar a reação química desejada de forma uniforme.

- Se você está enfrentando descoloração inesperada ou resultados ruins: Seu primeiro passo deve ser verificar meticulosamente se há vazamentos nas vedações do sistema e confirmar a pureza do seu gás de processo.

Em última análise, dominar seu processo em forno de tubo rotativo significa dominar a atmosfera dentro dele.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Reação química com oxigênio em altas temperaturas, alterando as propriedades do material. |

| Método de Controle | Uso de tubos selados e sistemas de atmosfera com gases inertes (ex: nitrogênio) ou ar. |

| Impacto | Pode ser indesejado (ex: no recozimento) ou desejado (ex: na calcinação). |

| Fator Chave | Gerenciamento preciso da atmosfera interna para prevenir ou induzir a oxidação. |

Otimize seu processamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com suas necessidades experimentais exclusivas, seja prevenindo ou induzindo a oxidação. Contate-nos hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais