Em sua essência, um elemento de aquecimento MoSi2 é um componente avançado de resistência elétrica feito de dissiliceto de molibdênio. Sua característica definidora é a capacidade de operar em temperaturas extremamente altas — até 1800°C (3272°F) — em uma atmosfera rica em oxigênio, um feito que elementos metálicos comuns ou de carboneto de silício não conseguem. Esse desempenho é possível porque o material forma uma camada de vidro protetora e auto-regeneradora em sua superfície quando aquecido.

O verdadeiro valor de um elemento MoSi2 não é apenas sua capacidade de alta temperatura, mas sua estabilidade operacional. Ele prospera em condições que fazem outros elementos se degradarem, tornando-o a escolha definitiva para fornos industriais e de laboratório de alta temperatura, onde a confiabilidade e a consistência do processo são primordiais.

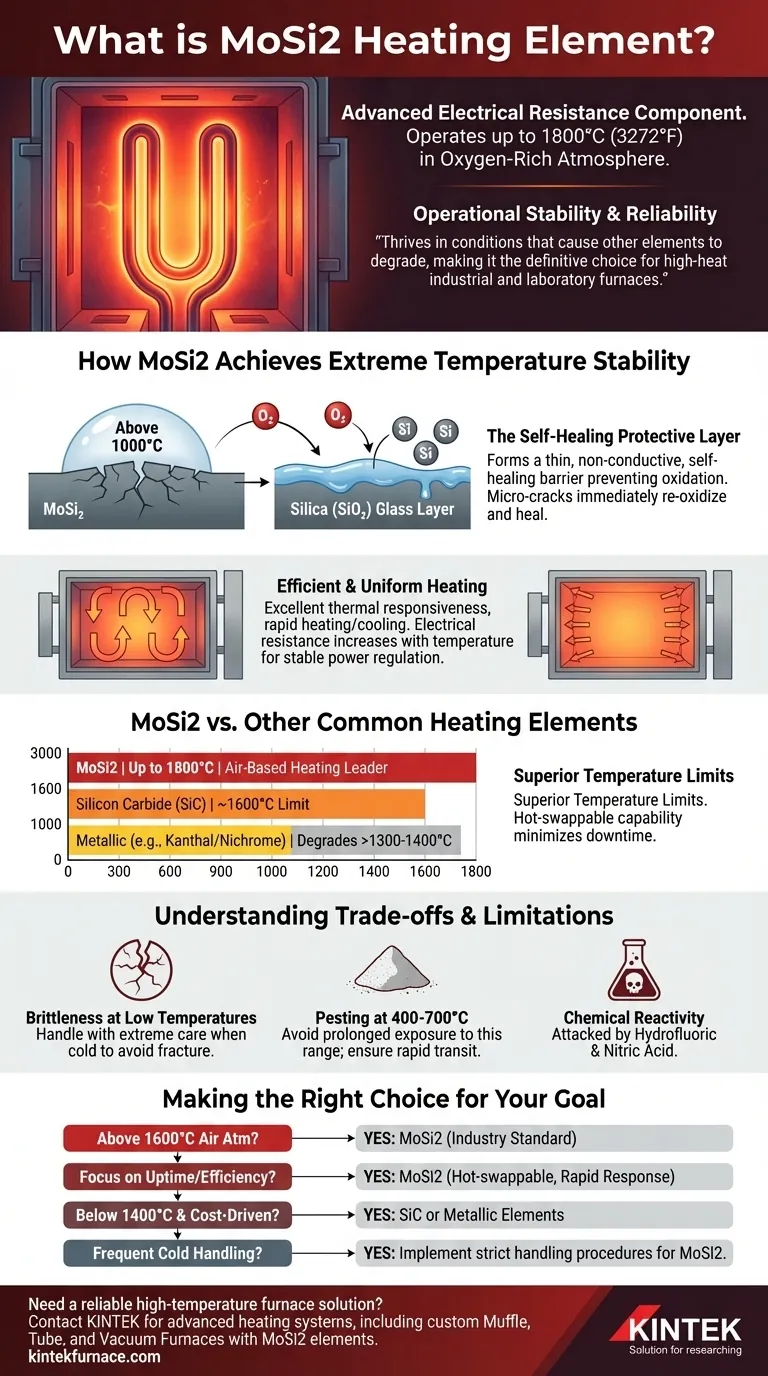

Como o MoSi2 Atinge Estabilidade em Temperaturas Extremas

As propriedades únicas do MoSi2 não são inerentes ao material à temperatura ambiente, mas são ativadas pelo próprio calor que ele gera. Esse comportamento é fundamental para seu sucesso em aplicações exigentes.

A Camada Protetora Auto-Regeneradora

Em temperaturas acima de aproximadamente 1000°C, o silício dentro do elemento MoSi2 reage com o oxigênio do ar. Essa reação forma uma fina camada não condutora e viscosa de sílica pura (SiO₂), ou vidro de quartzo.

Essa camada de sílica atua como uma barreira protetora, impedindo que o MoSi2 subjacente sofra oxidação e degradação adicionais. Se uma microfissura se forma nesta superfície devido ao estresse térmico, o material exposto reoxida imediatamente, "regenerando" efetivamente a camada protetora e garantindo uma longa vida útil.

Aquecimento Eficiente e Uniforme

Os elementos MoSi2 possuem excelente responsividade térmica, permitindo ciclos rápidos de aquecimento e resfriamento. Isso melhora significativamente a eficiência do processo em aplicações como sinterização ou tratamento térmico.

Além disso, sua resistência elétrica aumenta à medida que ficam mais quentes. Essa propriedade ajuda a regular a potência e garante uma distribuição de temperatura estável e uniforme em toda a câmara do forno, o que é crítico para a qualidade consistente do produto.

MoSi2 vs. Outros Elementos de Aquecimento Comuns

A escolha de um elemento de aquecimento requer a compreensão de onde o MoSi2 se encaixa no panorama mais amplo dos materiais de alta temperatura.

Limites de Temperatura Superiores

Os elementos MoSi2 estão em uma classe própria para aquecimento baseado em ar.

- MoSi2: Opera até 1800°C.

- Carboneto de Silício (SiC): Tipicamente limitado a cerca de 1600°C.

- Kanthal (FeCrAl) e Nicromo: Elementos metálicos que geralmente se degradam rapidamente acima de 1300-1400°C.

Vantagens Operacionais

Ao contrário de muitos outros tipos de elementos, os elementos MoSi2 podem ser frequentemente substituídos individualmente enquanto o forno ainda está quente. Essa capacidade de "troca a quente" elimina a necessidade de um ciclo completo de resfriamento e reaquecimento, evitando tempo de inatividade dispendioso em ambientes de produção contínua.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito. O desempenho excepcional em alta temperatura do MoSi2 vem com compensações específicas que devem ser gerenciadas.

Fragilidade em Baixas Temperaturas

Os elementos MoSi2 são semelhantes à cerâmica e extremamente frágeis à temperatura ambiente. Eles devem ser manuseados com muito cuidado durante o transporte, instalação e qualquer manutenção do forno realizada quando frio. Choques mecânicos ou estresse podem facilmente causar sua fratura.

"Pesting" em Temperaturas Intermediárias

Em uma faixa de temperatura específica, tipicamente 400-700°C, o MoSi2 pode sofrer uma forma catastrófica de oxidação acelerada conhecida como "pesting". Esse processo pode fazer com que o elemento se desintegre em pó.

Fornos e sistemas de controle bem projetados mitigam esse risco, garantindo que os elementos passem por essa zona de temperatura rapidamente durante o aquecimento e o resfriamento.

Reatividade Química

Embora resistente à maioria dos ácidos e álcalis, o MoSi2 será atacado e dissolvido por ácido fluorídrico e ácido nítrico. Esta é uma consideração crítica se o seu processo envolver esses compostos químicos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento correto depende inteiramente de suas necessidades específicas de temperatura, atmosfera e operação.

- Se seu foco principal é atingir temperaturas acima de 1600°C em uma atmosfera de ar: O MoSi2 é a solução padrão da indústria devido à sua resistência oxidativa única em altas temperaturas.

- Se seu foco principal é o tempo de atividade da produção e a eficiência do processo: A rápida resposta térmica e a natureza de troca a quente dos elementos MoSi2 oferecem vantagens operacionais significativas.

- Se você está operando abaixo de 1400°C e o custo é um fator principal: Elementos metálicos tradicionais como Kanthal (FeCrAl) ou elementos cerâmicos como SiC podem oferecer uma solução mais econômica.

- Se seu processo requer manuseio frequente de componentes frios: Você deve implementar procedimentos de manuseio rigorosos e cuidadosos para elementos MoSi2 para evitar quebras devido à sua fragilidade inerente.

Ao compreender esses princípios básicos, você está capacitado a selecionar e gerenciar elementos de aquecimento com base no desempenho, longevidade e custo total de propriedade.

Tabela Resumo:

| Característica | Elemento de Aquecimento MoSi2 | Carboneto de Silício (SiC) | Metálico (ex: Kanthal) |

|---|---|---|---|

| Temp Máx. no Ar | Até 1800°C | ~1600°C | ~1300-1400°C |

| Principal Vantagem | Camada de sílica auto-regeneradora, troca a quente | Boa durabilidade, menor custo | Custo-benefício para temperaturas mais baixas |

| Limitação | Frágil quando frio, evitar faixa de 400-700°C | Temp máx. mais baixa, resposta mais lenta | Oxida rapidamente acima de 1400°C |

Precisa de uma solução confiável de forno de alta temperatura para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas de aquecimento avançados, incluindo fornos de mufla, tubulares e a vácuo personalizados com elementos MoSi2. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão e confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem aprimorar a eficiência e a estabilidade do seu processo!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica