Em sua essência, um forno rotativo é um forno industrial projetado para o processamento térmico contínuo de materiais sólidos. Ele consiste em um tubo cilíndrico longo e rotativo, inclinado em um leve ângulo, que simultaneamente aquece e transporta o material de uma extremidade de alimentação superior para uma extremidade de descarga inferior, induzindo reações químicas ou mudanças físicas específicas.

O verdadeiro valor de um forno rotativo reside não apenas em sua capacidade de atingir temperaturas extremas, mas em seu design exclusivo que usa rotação e gravidade para garantir que cada partícula de material seja misturada e aquecida com uniformidade incomparável em uma escala industrial maciça.

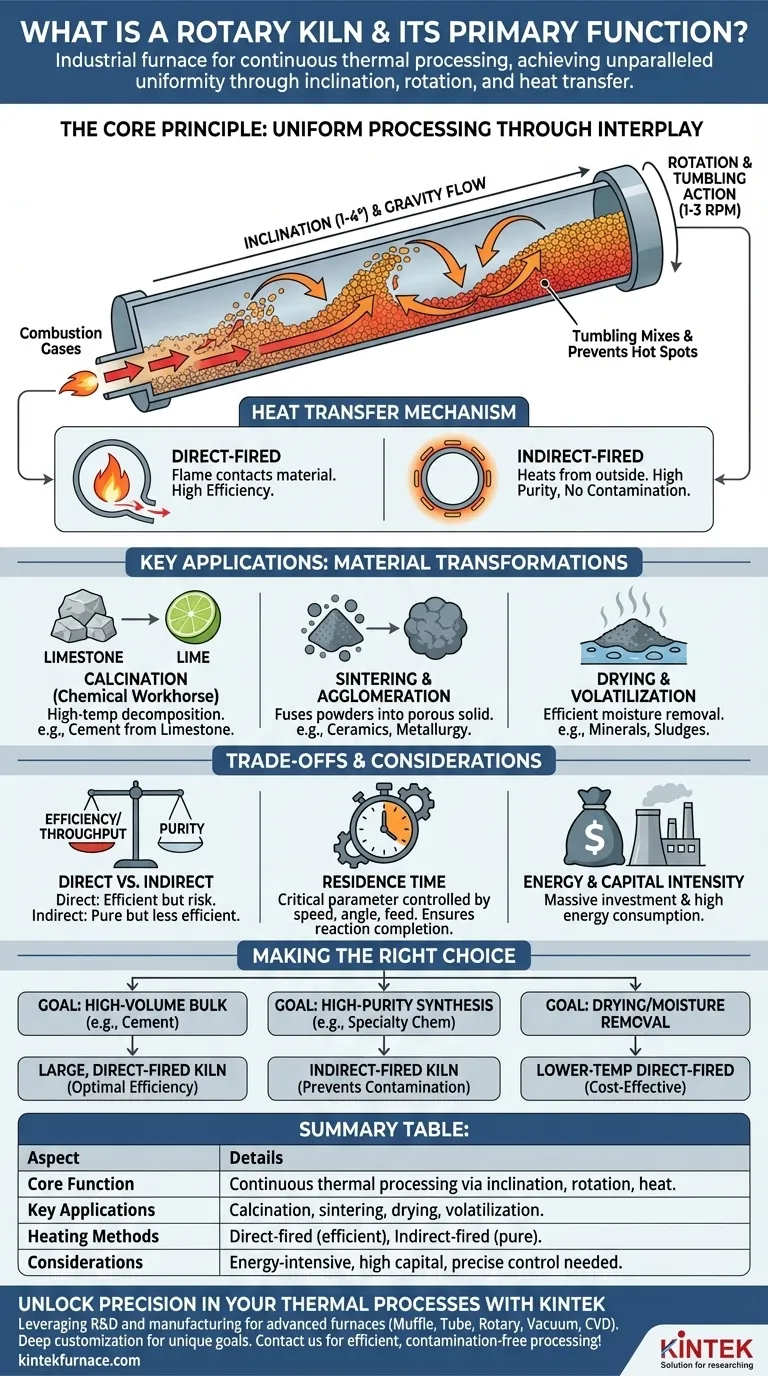

O Princípio Central: Como um Forno Rotativo Alcança o Processamento Uniforme

A eficácia de um forno rotativo provém da elegante interação de três princípios físicos simples: inclinação, rotação e transferência de calor. Essa combinação resolve o difícil desafio de processar grandes volumes de sólidos de forma contínua e uniforme.

O Papel da Inclinação e da Gravidade

O forno é montado em uma leve inclinação descendente, tipicamente entre 1 e 4 graus. Essa inclinação suave usa a gravidade para garantir um fluxo consistente e previsível de material do ponto de entrada ao ponto de saída.

Esse movimento contínuo é uma vantagem fundamental sobre os processos em "batelada", onde os materiais são carregados, aquecidos e descarregados em etapas separadas.

A Ação de Tombamento: Garantindo a Uniformidade

À medida que o forno gira lentamente (geralmente 1-3 rotações por minuto), o leito de material dentro é constantemente levantado pela lateral do invólucro antes de cair, ou "tombar", de volta.

Essa ação de tombamento é a característica mais crítica do forno. Ela mistura completamente os sólidos, prevenindo pontos quentes e garantindo que cada partícula seja uniformemente exposta à fonte de calor. Isso elimina a "queima irregular" comum em fornos estáticos.

O Mecanismo de Transferência de Calor

O calor é introduzido para criar o ambiente de reação necessário. Os fornos são principalmente aquecidos de duas maneiras, dependendo dos requisitos do processo.

- Fornos de Queima Direta: Uma chama e gases de combustão quentes são gerados por um queimador na extremidade inferior e fluem diretamente através do forno, entrando em contato com o material. Isso é altamente eficiente e comum em indústrias como a de fabricação de cimento.

- Fornos de Queima Indireta: O invólucro do forno é aquecido externamente, frequentemente usando elementos de aquecimento elétricos ou um forno externo. O material interno nunca entra em contato com os subprodutos da combustão, o que é essencial para aplicações de alta pureza onde a contaminação deve ser evitada.

Principais Aplicações e Transformações de Materiais

A função principal de um forno rotativo é facilitar mudanças físicas e químicas específicas em um material. Essas transformações são a razão para seu uso generalizado na indústria pesada.

Calcinação: O Carro-Chefe Químico

A calcinação é um processo de alta temperatura que remove um componente volátil ou causa uma decomposição química. O exemplo mais proeminente é a produção de cimento, onde o calcário (carbonato de cálcio) é aquecido em um forno para produzir cal (óxido de cálcio).

Sinterização e Aglomeração

A sinterização usa calor para fundir pós finos em uma massa sólida e porosa sem derretê-los completamente. Esse processo fortalece os materiais e é usado em metalurgia e na produção de cerâmicas e agregados leves.

Secagem e Volatilização

Em temperaturas mais baixas, um forno rotativo funciona como um secador industrial altamente eficiente. Sua ação de tombamento e alta vazão são ideais para remover a umidade de minerais, minérios, lodos e outros sólidos a granel.

Compreendendo as Trocas e Considerações de Design

Embora poderosos, os fornos rotativos não são uma solução universal. Seu design e operação envolvem trocas críticas que impactam a eficiência, o custo e a qualidade do produto.

Fornos de Queima Direta vs. Indireta

A escolha entre os métodos de aquecimento é uma troca fundamental. A queima direta oferece eficiência térmica superior e maior vazão, mas introduz o risco de contaminação do produto pela fonte de combustível. A queima indireta garante a pureza do produto, mas é menos eficiente em termos energéticos e limitada pela temperatura que o material do invólucro externo pode suportar.

Tempo de Residência do Material

O "tempo de residência"—quanto tempo o material permanece dentro do forno—é um parâmetro operacional crítico. Ele é controlado pela velocidade de rotação do forno, seu ângulo de inclinação e a taxa de alimentação. Atingir o tempo de residência correto é essencial para garantir que a reação química ou a mudança física desejada seja totalmente concluída.

Intensidade Energética e de Capital

Fornos rotativos são peças maciças de máquinas industriais. Eles representam um investimento de capital significativo e são extremamente intensivos em energia para operar, frequentemente constituindo o maior consumidor de energia em uma planta inteira.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração apropriada do forno depende inteiramente do material a ser processado e do produto final desejado.

- Se seu foco principal é o processamento de materiais a granel de alto volume (por exemplo, cimento ou minerais): Um forno grande de queima direta é a escolha ideal por sua eficiência térmica e vazão incomparáveis.

- Se seu foco principal é a síntese de material de alta pureza (por exemplo, produtos químicos especiais ou cerâmicas avançadas): Um forno de queima indireta é necessário para evitar a contaminação por subprodutos da combustão, mesmo à custa de menor eficiência energética.

- Se seu foco principal é a secagem ou remoção de umidade: Um projeto de queima direta de baixa temperatura geralmente oferece a solução mais econômica e eficiente para lidar com grandes volumes de material úmido.

Em última análise, o forno rotativo permanece um pilar da indústria moderna porque fornece um método confiável, contínuo e escalável para engenhar precisamente as propriedades das matérias-primas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Processamento térmico contínuo de materiais sólidos via inclinação, rotação e transferência de calor. |

| Principais Aplicações | Calcinação (por exemplo, produção de cimento), sinterização, secagem e volatilização. |

| Métodos de Aquecimento | Queima direta (alta eficiência, risco de contaminação) e queima indireta (alta pureza, menor eficiência). |

| Vantagens | Aquecimento uniforme, escalabilidade, operação contínua e alta vazão para uso industrial. |

| Considerações | Intensivo em energia, alto custo de capital, requer controle preciso do tempo de residência e temperatura. |

Desbloqueie a Precisão em Seus Processos Térmicos com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Seja na indústria de cimento, cerâmica ou produtos químicos especiais, nossa experiência garante um processamento eficiente e livre de contaminação, adaptado aos seus objetivos.

Entre em contato hoje para discutir como nossas soluções podem otimizar suas aplicações térmicas industriais e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais