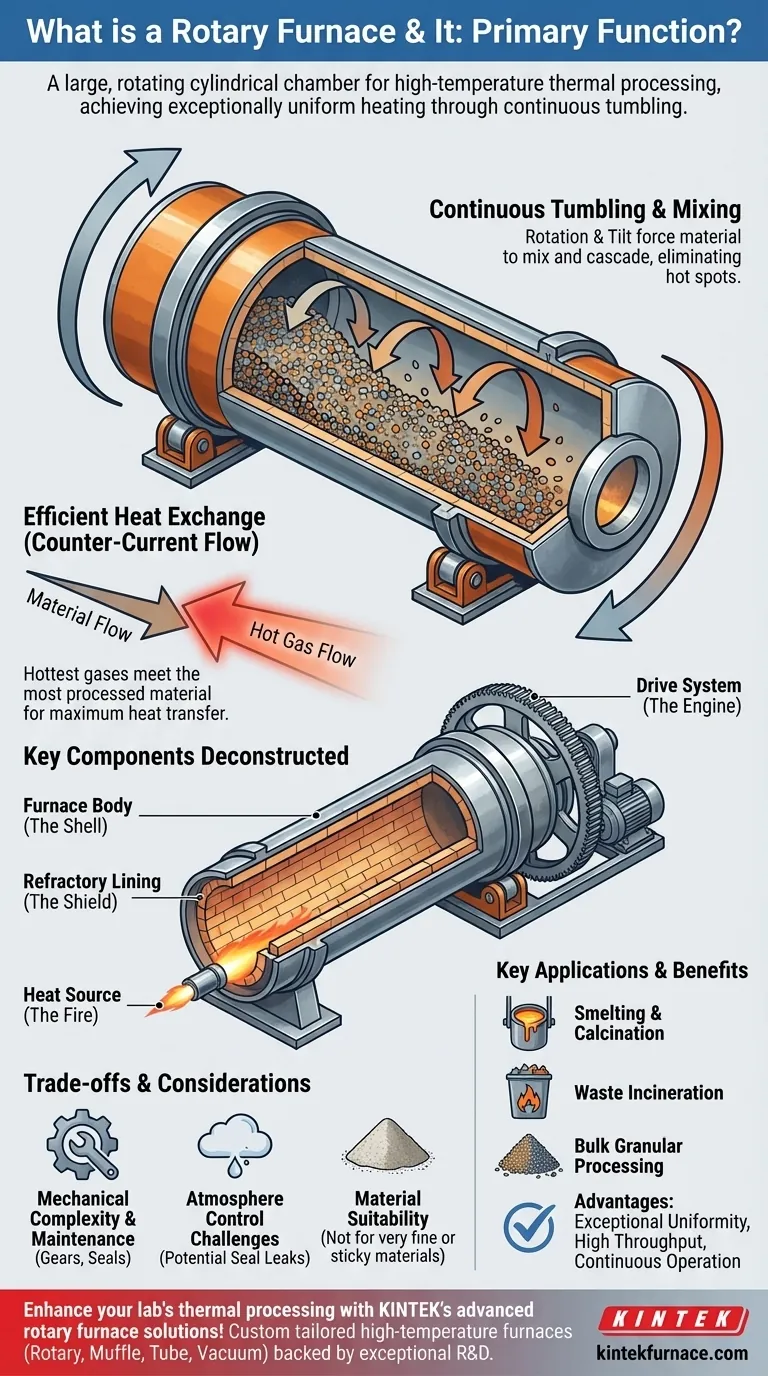

Em sua essência, um forno rotativo é uma grande câmara cilíndrica rotativa projetada para o processamento térmico de materiais em alta temperatura. Sua função principal é alcançar um aquecimento excepcionalmente uniforme, tombando continuamente o material à medida que ele se move de uma extremidade do forno para a outra. Este processo dinâmico o torna indispensável para aplicações como fusão, calcinação e incineração de resíduos.

O valor único de um forno rotativo não é apenas sua capacidade de atingir altas temperaturas, mas seu uso de movimento mecânico. Ao combinar rotação com uma ligeira inclinação, ele força os materiais a se misturarem e caírem em cascata, eliminando pontos quentes e garantindo que cada partícula receba o mesmo tratamento térmico consistente.

Como um Forno Rotativo Consegue Processamento Uniforme

A eficácia de um forno rotativo provém de seus princípios de design simples, mas poderosos. Ele aproveita a gravidade e o movimento para criar um ambiente de processamento impossível de alcançar em um forno estático ou estacionário.

O Princípio da Rotação e Inclinação

Um forno rotativo é essencialmente um tambor longo em forma de barril que gira lentamente em seu eixo. Toda a estrutura é montada com uma ligeira inclinação em relação à horizontal.

Esta inclinação é crítica. Ela garante que o material alimentado na extremidade mais alta viajará gradualmente ao longo do cilindro e sairá na extremidade inferior, permitindo o processamento contínuo.

Tombamento e Mistura Contínuos

À medida que o forno gira, o material em seu interior é levantado pela lateral do cilindro antes de cair em cascata, ou tombar, novamente. Esse movimento constante mistura o material intimamente.

Esta ação de tombamento evita a formação de uma camada superior estática que, de outra forma, protegeria o material por baixo. Cada partícula é repetidamente exposta à fonte de calor, garantindo um produto final homogêneo.

Troca de Calor Eficiente

A maioria dos fornos rotativos emprega um sistema de fluxo contracorrente para máxima eficiência térmica.

Nesta configuração, o material se move para baixo enquanto os gases quentes do queimador ou elementos de aquecimento são direcionados para cima, fluindo na direção oposta. Isso garante que os gases mais quentes encontrem o material mais processado, maximizando a transferência de calor ao longo de todo o comprimento do forno.

Decompondo os Componentes Chave

Um forno rotativo é um sistema de peças integradas, cada uma com um papel específico na contenção de calor e na criação de movimento.

O Corpo do Forno (A Carcaça)

Esta é a estrutura cilíndrica externa, tipicamente fabricada a partir de chapas de aço soldadas de alta resistência. O tamanho pode variar de pequenas unidades de laboratório a enormes fornos industriais com mais de 200 metros de comprimento.

O Revestimento Refratário (O Escudo)

O interior da carcaça de aço é revestido com materiais refratários, como tijolos de alta temperatura ou cimento refratário. Este revestimento serve a dois propósitos: isola a carcaça de aço de temperaturas extremas de processo e a protege da corrosão química e abrasão.

O Sistema de Acionamento (O Motor)

Uma grande engrenagem de anel, conhecida como coroa dentada, é tipicamente fixada na parte externa do corpo do forno. Uma engrenagem de pinhão menor, acionada por um motor, engata esta coroa dentada para girar todo o cilindro.

A velocidade de rotação é frequentemente variável, permitindo que os operadores controlem por quanto tempo o material permanece no forno e o grau de mistura que ele sofre.

A Fonte de Calor (O Fogo)

O calor é fornecido por potentes queimadores localizados em uma das extremidades do forno (tipicamente a extremidade de descarga em um sistema contracorrente). Estes podem ser alimentados por gás, óleo ou carvão pulverizado.

Alternativamente, alguns fornos rotativos especializados usam elementos de aquecimento elétricos para um controle de temperatura mais preciso ou quando é necessária uma atmosfera limpa e livre de combustão.

Entendendo as Compensações

Embora altamente eficaz, o design do forno rotativo vem com complexidades inerentes que devem ser consideradas.

Complexidade Mecânica e Manutenção

A natureza rotativa do forno envolve grandes peças móveis como engrenagens, roletes de apoio (trunnions) e vedações. Esses componentes exigem lubrificação e manutenção consistentes para evitar o desgaste e garantir uma operação confiável, tornando-os mais complexos do que os fornos estáticos.

Desafios de Controle de Atmosfera

Manter uma atmosfera perfeitamente selada e controlada dentro do forno pode ser difícil. As vedações dinâmicas nas extremidades de alimentação e descarga, onde o cilindro rotativo encontra a tubulação estacionária, são pontos potenciais de vazamento.

Adequação do Material

A ação de tombamento não é adequada para todos os materiais. Pós muito finos podem ser arrastados no fluxo de gás e carregados para fora do forno, enquanto materiais pegajosos ou aglomerantes podem se acumular no revestimento refratário, reduzindo a eficiência e exigindo remoção manual.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um forno rotativo depende inteiramente das características do seu material e dos objetivos de produção.

- Se o seu foco principal é o processamento em massa de materiais granulares: Um forno rotativo é uma escolha ideal para alcançar alta produtividade e qualidade consistente em processos como calcinação de minerais ou redução de minério.

- Se o seu foco principal é o controle preciso da atmosfera para peças pequenas e sensíveis: Um forno de batelada estático ou um forno de tubo selado pode oferecer melhor controle e menos complexidade mecânica para sua aplicação.

- Se o seu foco principal é a máxima eficiência térmica para volumes muito altos: A operação contínua e a troca de calor contracorrente de um grande forno rotativo são inigualáveis em indústrias como a de fabricação de cimento.

Compreender esses princípios fundamentais permite que você selecione a tecnologia de processamento térmico correta, alinhando seus pontos fortes com seu material específico e objetivos de produção.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Função Principal | Realiza processamento uniforme em alta temperatura através do tombamento e mistura contínuos de materiais. |

| Principais Aplicações | Fusão, calcinação, incineração de resíduos e processamento em massa de materiais granulares. |

| Princípio de Design | Câmara cilíndrica rotativa com uma ligeira inclinação para movimentação do material e fluxo de calor contracorrente. |

| Vantagens | Uniformidade de aquecimento excepcional, alta produtividade, troca de calor eficiente e operação contínua. |

| Limitações | Complexidade mecânica, necessidades de manutenção, desafios no controle da atmosfera e inadequação para materiais finos ou pegajosos. |

Aprimore o processamento térmico do seu laboratório com as soluções avançadas de forno rotativo da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade