Uma grande vantagem do esterilizador a vapor químico é sua notável capacidade de proteger a integridade de seus instrumentos. Diferentemente dos métodos que dependem de alto teor de umidade, ele esteriliza eficazmente sem causar ferrugem, opacidade ou corrosão em ferramentas metálicas secas, estendendo significativamente sua vida útil funcional.

A escolha de um método de esterilização não se trata apenas de alcançar a esterilidade; é uma decisão estratégica que impacta diretamente a longevidade, o desempenho e o custo a longo prazo de seus instrumentos mais valiosos.

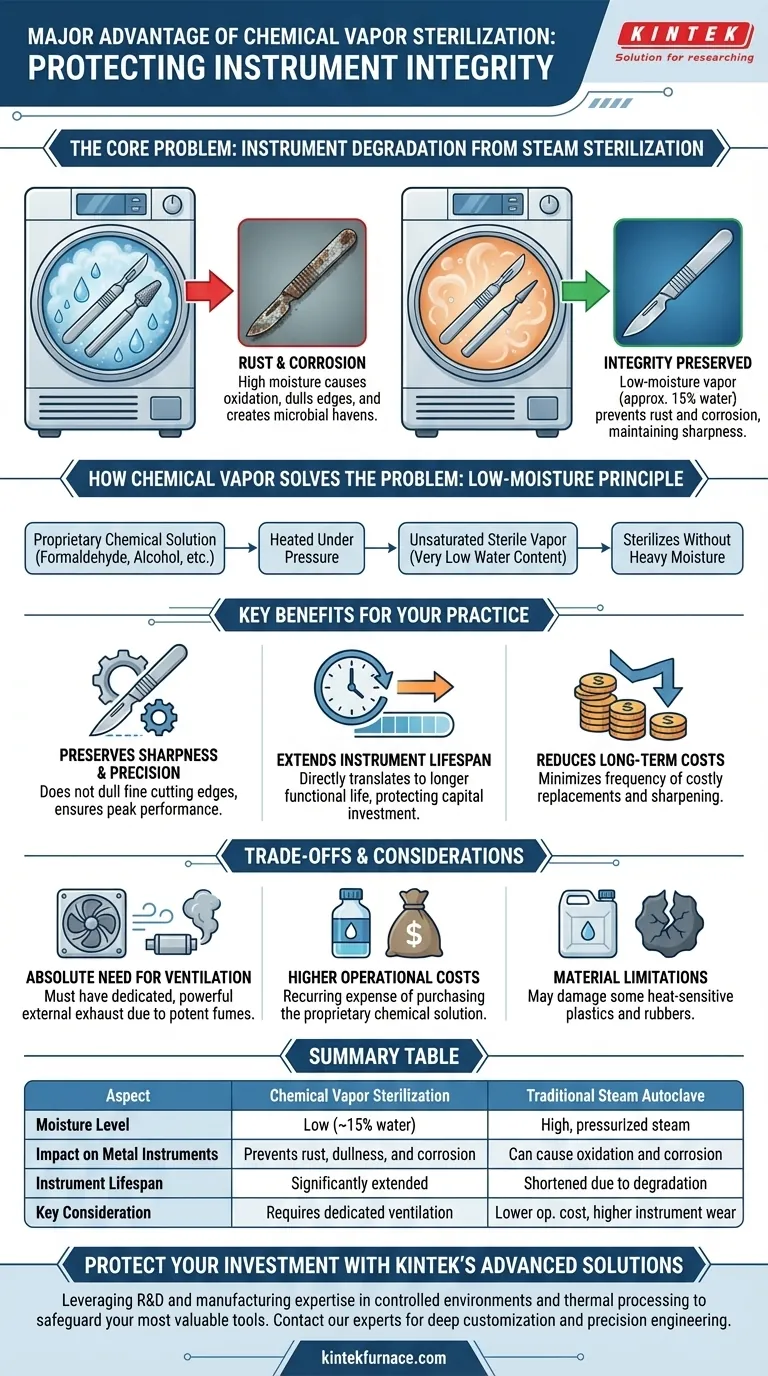

O Problema Central: Degradação do Instrumento Devido à Esterilização

Para qualquer prática que dependa de instrumentos de metal de precisão, manter sua condição é um desafio constante. O próprio processo projetado para garantir a segurança — a esterilização — pode frequentemente ser a causa de sua lenta destruição.

O Custo Oculto da Corrosão

A corrosão é muito mais do que um problema cosmético. Ferrugem e picadas na superfície de um instrumento podem criar refúgios microscópicos para microrganismos, potencialmente comprometendo a esterilidade mesmo após um ciclo.

Além disso, a corrosão cega as bordas afiadas de instrumentos como bisturis, brocas e curetas, reduzindo sua eficácia clínica e exigindo afiação ou substituição mais frequente e custosa.

Por Que Autoclaves a Vapor Tradicionais Contribuem para o Problema

O método de esterilização mais comum, a autoclave a vapor, utiliza vapor de alta temperatura sob pressão. Embora eficaz, essa combinação de calor intenso e umidade cria o ambiente perfeito para a oxidação do metal.

Os instrumentos de aço carbono são particularmente vulneráveis. A exposição repetida ao vapor inevitavelmente leva à ferrugem e degradação, encurtando sua vida útil e diminuindo seu valor.

Como o Vapor Químico Resolve o Problema

A esterilização por vapor químico, frequentemente chamada de "chemiclaving", opera com um princípio fundamentalmente diferente que aborda diretamente as fraquezas do vapor.

O Princípio da Esterilização com Baixa Umidade

Este método utiliza uma solução química proprietária — tipicamente contendo formaldeído, álcool, cetona e outros agentes — aquecida sob pressão para criar um vapor estéril.

O fator crítico é o baixíssimo teor de água (cerca de 15%) no processo. Este vapor não saturado esteriliza sem a umidade pesada que causa oxidação, quebrando efetivamente o ciclo de ferrugem e corrosão.

Preservando o Fio e a Precisão

Para instrumentos onde um fio de corte é primordial, este ambiente de baixa umidade é uma vantagem significativa. O processo não ataca nem cega as bordas de corte finas, garantindo que os instrumentos permaneçam com o desempenho máximo por muito mais tempo.

Estendendo a Vida Útil do Instrumento

Ao prevenir o dano corrosivo inerente à esterilização a vapor, o método de vapor químico se traduz diretamente em uma vida útil funcional mais longa para seus instrumentos de metal. Isso reduz a frequência de substituições e protege seu investimento de capital ao longo do tempo.

Entendendo as Compensações e Considerações

Nenhuma tecnologia está isenta de suas limitações. Uma avaliação objetiva requer o reconhecimento dos requisitos específicos e das potenciais desvantagens da esterilização por vapor químico.

A Necessidade Absoluta de Ventilação

Os produtos químicos utilizados, especialmente o formaldeído, produzem vapores potentes. Portanto, esses esterilizadores devem ser instalados em áreas com sistemas de ventilação dedicados e potentes que exaustam diretamente para o exterior. Este é um requisito regulatório e de segurança crítico, não uma opção.

Custos Operacionais Mais Altos

O preço inicial de compra de um esterilizador a vapor químico pode ser comparável ao de uma autoclave, mas os custos operacionais contínuos são tipicamente mais altos. Isso se deve à despesa recorrente da compra da solução química proprietária.

Limitações de Material e Ciclo

Embora ideal para metal, o vapor químico pode não ser adequado para todos os itens. Pode danificar alguns plásticos e borrachas sensíveis ao calor. Além disso, os tempos de ciclo podem ser mais longos do que os de algumas autoclaves a vapor modernas.

Fazendo a Escolha Certa para Seus Instrumentos

A seleção de um sistema de esterilização requer equilibrar o objetivo de esterilidade absoluta com a necessidade prática de proteger seu investimento em instrumentos.

- Se seu foco principal é preservar instrumentos de metal de alto valor e precisão: O vapor químico é a escolha superior para maximizar sua vida útil e manter o desempenho.

- Se seu foco principal é minimizar custos iniciais e manuseio de produtos químicos: Uma autoclave a vapor é uma solução comprovada e econômica, mas você deve aceitar a compensação da corrosão eventual em certos instrumentos.

- Se seu foco principal é segurança e conformidade: Você deve estar preparado para investir na infraestrutura de ventilação necessária antes de se comprometer com um sistema de vapor químico.

Em última análise, entender essas vantagens e requisitos distintos permite que você selecione o método de esterilização que melhor se alinha com suas necessidades clínicas e estratégia financeira.

Tabela Resumo:

| Aspecto | Esterilização por Vapor Químico | Autoclave a Vapor Tradicional |

|---|---|---|

| Nível de Umidade | Processo de baixa umidade (~15% de água) | Vapor pressurizado de alta umidade |

| Impacto em Instrumentos de Metal | Previne ferrugem, opacidade e corrosão | Pode causar oxidação e corrosão |

| Vida Útil do Instrumento | Significativamente estendida | Encurtada devido à degradação |

| Consideração Principal | Requer ventilação dedicada | Custo operacional mais baixo, mas maior desgaste do instrumento |

Proteja Seu Investimento em Instrumentos com as Soluções Avançadas da KINTEK

Você busca maximizar a vida útil e o desempenho de seus instrumentos de metal de precisão de alto valor? O desafio da corrosão induzida pela esterilização é real, mas tem uma solução.

Na KINTEK, aproveitamos nossas excepcionais capacidades de P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de processamento térmico. Nossa experiência na criação de ambientes controlados se traduz diretamente na compreensão das demandas precisas da tecnologia de esterilização.

Embora a esterilização por vapor químico ofereça uma clara vantagem para a preservação de metais, selecionar o equipamento certo é fundamental. Nossa linha de produtos, incluindo Fornos Tubulares de alto desempenho, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda. Podemos ajudá-lo a desenvolver ou integrar os sistemas precisos de controle térmico e atmosférico necessários para processos de esterilização confiáveis e de baixa umidade.

Deixe a KINTEK ajudá-lo a proteger suas ferramentas mais valiosas. Entre em contato com nossos especialistas hoje para discutir como nossa engenharia de precisão pode atender às suas necessidades exclusivas de esterilização e preservação de instrumentos.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos