Além do laboratório odontológico e da bancada do joalheiro, os fornos de sinterização de zircônia são ferramentas críticas em uma variedade de setores de manufatura avançada. Essas indústrias, incluindo aeroespacial, eletrônica e engenharia biomédica, alavancam as propriedades únicas da zircônia sinterizada — ou seja, sua excepcional resistência, resistência térmica e biocompatibilidade — para componentes críticos de missão e alto desempenho.

A presença de um forno de sinterização de zircônia em uma instalação sinaliza um foco não apenas em um equipamento, mas em um processo de transformação de material. Indica a necessidade de desbloquear as características de desempenho extremas de materiais cerâmicos, onde metais ou plásticos convencionais falhariam.

Por Que a Zircônia Exige Sinterização

Para entender o papel do forno, você deve primeiro entender o material. Os componentes de zircônia não começam como um bloco sólido; eles começam como um pó compactado.

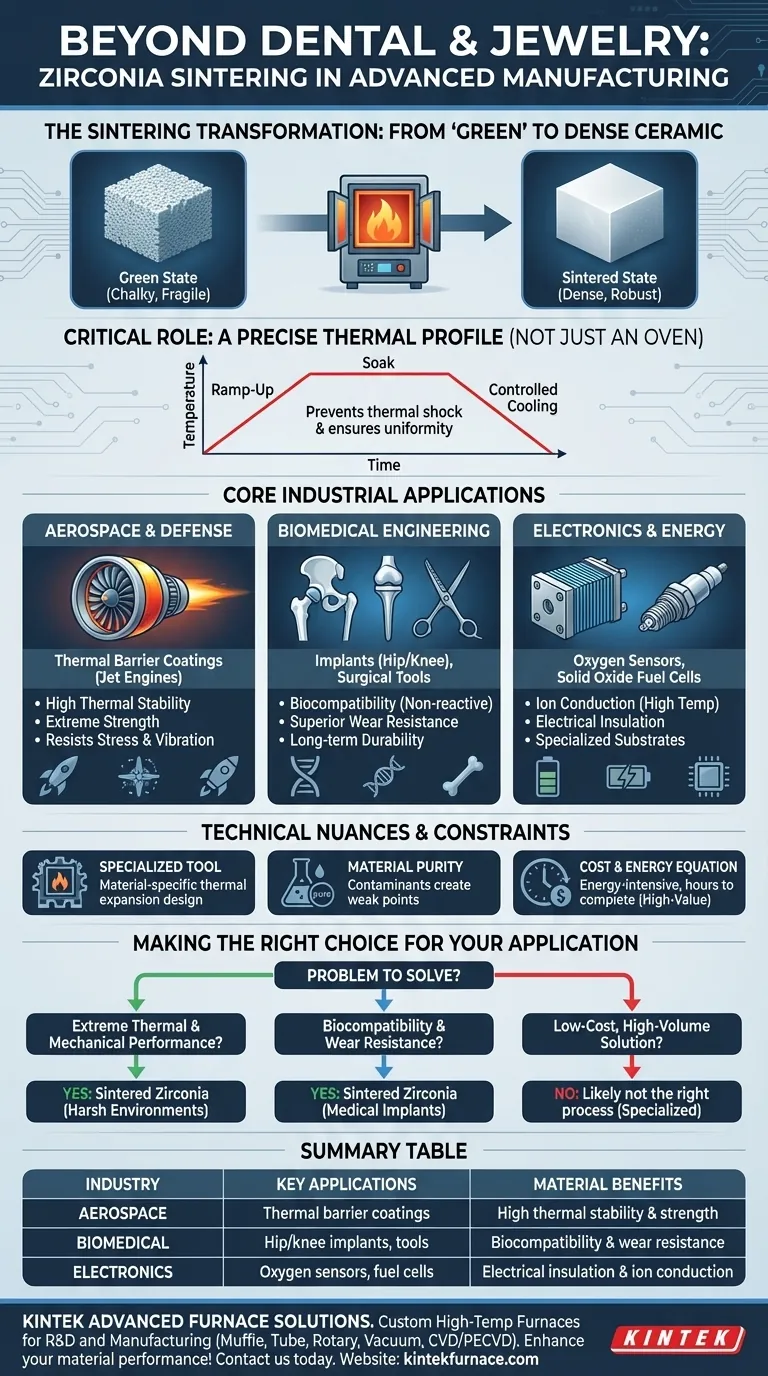

A Transformação de "Verde" para Denso

Em sua forma inicial, pré-sinterizada — frequentemente chamada de "estado verde" — uma peça de zircônia é quebradiça e frágil. Ela tem a forma desejada, mas carece da integridade estrutural necessária para qualquer aplicação funcional.

A sinterização é o processo térmico que transforma essa peça fraca em uma cerâmica totalmente densa e robusta. O forno aquece o material a uma alta temperatura, abaixo de seu ponto de fusão, fazendo com que as partículas individuais de zircônia se fundam.

O Papel Crítico do Perfil Térmico

Um forno de sinterização de zircônia é mais do que apenas um forno de alta temperatura. Ele executa um perfil térmico preciso e pré-programado. Isso inclui uma rampa de temperatura controlada, um tempo de "imersão" específico na temperatura de pico e uma fase de resfriamento cuidadosamente gerenciada para evitar choque térmico e rachaduras.

Aplicações Industriais Principais

A adoção da sinterização de zircônia é impulsionada inteiramente pelas propriedades finais da peça sinterizada. Diferentes indústrias alavancam diferentes aspectos deste material versátil.

Aeroespacial e Defesa: Resistindo a Ambientes Extremos

Na aeroespacial, os materiais devem suportar estresse, vibração e gradientes de temperatura incríveis. A alta estabilidade térmica e resistência da zircônia sinterizada a tornam um material ideal para revestimentos de barreira térmica em pás de turbina de motores a jato, protegendo as ligas metálicas subjacentes do calor extremo.

Engenharia Biomédica: Biocompatibilidade e Durabilidade

Além das coroas dentárias, a biocompatibilidade da zircônia (não reage com os tecidos corporais) e a resistência superior ao desgaste a tornam um material de escolha para implantes médicos avançados. Isso inclui componentes para substituições de quadril e joelho, onde a durabilidade a longo prazo é fundamental.

Eletrônicos e Energia: Isolamento e Condução de Íons

A zircônia é um excelente isolante elétrico, mas, quando dopada com certos elementos, torna-se um condutor de íons eficaz em altas temperaturas. Essa dualidade única a torna essencial para a fabricação de sensores de oxigênio (usados em sistemas de exaustão automotiva), células de combustível de óxido sólido e substratos isolantes para circuitos eletrônicos especializados.

Compreendendo as Nuances Técnicas

Embora poderoso, o processo de sinterização de zircônia não é uma solução universal e vem com restrições específicas que definem seu uso.

Uma Ferramenta Especializada, Não um Forno Genérico

Você não pode simplesmente usar qualquer forno de alta temperatura para zircônia. Os fornos específicos para zircônia são projetados para as propriedades únicas de expansão térmica do material, garantindo aquecimento e resfriamento uniformes para alcançar densidade consistente e evitar a falha catastrófica da peça.

A Pureza do Material é Essencial

O desempenho de um componente de zircônia sinterizada é altamente sensível à pureza do pó inicial. Contaminantes podem criar pontos fracos na estrutura cerâmica final, levando a falhas prematuras em uma aplicação crítica, como um motor ou um implante médico.

A Equação de Custo e Energia

A sinterização é um processo intensivo em energia que pode levar muitas horas para ser concluído. Esse investimento de custo e tempo significa que é quase exclusivamente reservado para componentes de alto valor onde os requisitos de desempenho justificam a despesa.

Fazendo a Escolha Certa para Sua Aplicação

Decidir se deve explorar esta tecnologia depende inteiramente do problema que você precisa resolver.

- Se o seu foco principal for desempenho térmico e mecânico extremo: A zircônia sinterizada é um candidato principal para componentes que devem operar em ambientes agressivos e de alta temperatura, onde os metais deformariam ou degradariam.

- Se o seu foco principal for biocompatibilidade e resistência ao desgaste: Este material é uma excelente escolha para implantes médicos ou instrumentos cirúrgicos que exigem estabilidade a longo prazo e não reatividade dentro do corpo humano.

- Se o seu foco principal for encontrar uma solução de baixo custo e alto volume: A sinterização de zircônia provavelmente não é o processo certo, pois seus custos de energia, tempo e equipamento são voltados para aplicações especializadas e de alto desempenho.

Em última análise, a decisão de usar um forno de sinterização de zircônia é uma decisão de trabalhar com uma das cerâmicas técnicas mais capazes disponíveis hoje.

Tabela de Resumo:

| Indústria | Aplicações Principais | Benefícios do Material |

|---|---|---|

| Aeroespacial | Revestimentos de barreira térmica para pás de turbina | Alta estabilidade térmica e resistência |

| Biomédica | Implantes de quadril e joelho, ferramentas cirúrgicas | Biocompatibilidade e resistência ao desgaste |

| Eletrônicos | Sensores de oxigênio, células de combustível, substratos isolantes | Isolamento elétrico e condução de íons |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você atua nos setores aeroespacial, biomédico ou eletrônico e precisa de soluções confiáveis de sinterização de zircônia, entre em contato conosco hoje para melhorar seu desempenho e eficiência de materiais!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório