Em última análise, a necessidade de um forno mufla baseado em retorta é ditada pelo processo, e não pelo setor. Qualquer aplicação que exija integridade atmosférica absoluta em altas temperaturas necessitará de uma retorta. Setores como aeroespacial, fabricação de dispositivos médicos, ciência de materiais avançados e metalurgia do pó dependem frequentemente desses projetos para evitar contaminação e garantir as propriedades químicas e físicas do produto final.

A decisão de usar uma retorta não é sobre escolher um projeto mais antigo, mas sim sobre uma necessidade de engenharia específica: criar uma barreira fisicamente selada e estanque a gases entre a peça em processamento e os elementos de aquecimento e isolamento do forno. Quando mesmo traços de contaminação podem causar falha do produto, uma retorta é a única solução confiável.

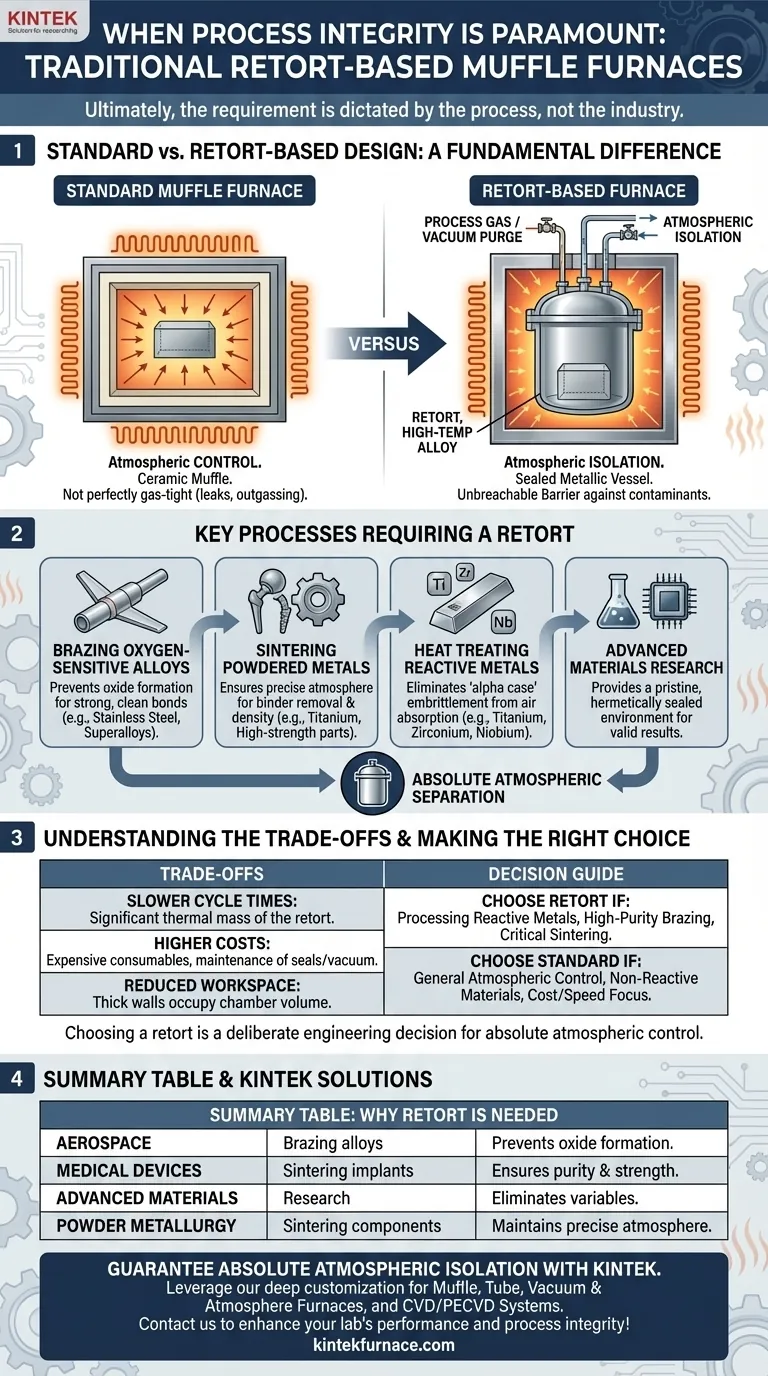

O que é uma Retorta e Por que Ela é Diferente?

Para entender por que as retortas ainda são críticas, devemos primeiro distingui-las de um projeto de forno mufla padrão.

O Forno Mufla Padrão

Um forno mufla padrão usa uma câmara cerâmica (a "mufla") para conter a carga de trabalho. Os elementos de aquecimento são posicionados fora desta mufla, aquecendo-a por radiação.

Embora este projeto proteja as peças do contato direto com os elementos, a própria mufla cerâmica não é perfeitamente estanque a gases. As juntas e os selos da porta podem vazar, e os materiais isolantes podem liberar gases em altas temperaturas.

O Projeto Baseado em Retorta: Um Recipiente Selado

Uma retorta é um recipiente metálico selado — muitas vezes feito de uma liga de níquel de alta temperatura — que é colocado dentro da câmara de aquecimento do forno.

A peça de trabalho é carregada na retorta, que é então purgada e reabastecida com um gás de processo específico (como hidrogênio ou argônio) ou evacuada para criar um vácuo. O recipiente selado inteiro é então aquecido pelo forno.

O Princípio da Separação Absoluta

A retorta cria uma barreira inquebrável. Ela separa fisicamente a atmosfera do processo dentro da retorta do ar ambiente e dos potenciais contaminantes dentro da câmara principal do forno.

Esta é a diferença fundamental: um forno mufla padrão oferece controle atmosférico, enquanto um forno com retorta fornece isolamento atmosférico.

Processos Chave que Exigem uma Retorta

Certos processos térmicos de alto risco não toleram a menor contaminação, tornando uma retorta essencial.

Brasagem de Ligas Sensíveis ao Oxigênio

Aplicações aeroespaciais e de defesa frequentemente envolvem a brasagem de componentes complexos feitos de aço inoxidável ou superligas.

Mesmo quantidades minúsculas de oxigênio formarão óxidos na superfície da peça, impedindo que o metal de adição da brasagem molhe e flua corretamente. Uma retorta purgada com hidrogênio puro e seco ou mantida sob vácuo profundo garante uma superfície perfeitamente limpa e livre de óxidos para uma ligação forte.

Sinterização de Metais em Pó

Setores, desde a fabricação de dispositivos médicos (por exemplo, implantes de quadril de titânio) até o automotivo (por exemplo, engrenagens de alta resistência), usam a sinterização para fundir metais em pó em uma massa sólida.

Este processo muitas vezes requer uma atmosfera específica para primeiro queimar os ligantes poliméricos sem oxidar as partículas finas de metal. Uma retorta fornece o controle preciso necessário para prevenir a oxidação e garantir que a peça final atenda às suas especificações de densidade e resistência.

Tratamento Térmico de Metais Reativos

Metais como titânio, zircônio e nióbio são altamente reativos em temperaturas elevadas. Eles agem como esponjas, absorvendo prontamente oxigênio e nitrogênio do ar.

Esta absorção, conhecida como "alpha case", cria uma camada externa quebradiça que compromete severamente a vida à fadiga e a integridade estrutural do metal. O processamento desses materiais em uma retorta reabastecida com argônio de alta pureza não é negociável.

Pesquisa de Materiais Avançados

Ao desenvolver novas ligas, cultivar cristais únicos ou testar propriedades de materiais, os cientistas precisam garantir que seus resultados não sejam distorcidos por reações ambientais não intencionais.

Uma retorta fornece um ambiente imaculado e hermeticamente selado, eliminando variáveis atmosféricas e garantindo que os resultados experimentais sejam válidos e repetíveis.

Compreendendo os Compromissos

Embora as retortas forneçam pureza atmosférica inigualável, elas apresentam desvantagens práticas que as tornam inadequadas para todas as aplicações.

Tempos de Ciclo Mais Lentos

A própria retorta é uma massa térmica significativa. O forno deve primeiro aquecer a pesada retorta de liga, que então transfere seu calor para as peças internas. Isso retarda tanto as etapas de aquecimento quanto de resfriamento do ciclo, reduzindo a produção.

Custos Mais Altos de Equipamento e Manutenção

Retortas de ligas de alta temperatura são itens consumíveis caros. O ciclo térmico repetido induz estresse, fluência (creep) e oxidação, dando-lhes uma vida útil finita. Os selos, juntas e sistemas de vácuo também aumentam o custo inicial e os requisitos de manutenção contínua.

Espaço de Trabalho Utilizável Reduzido

As paredes espessas da retorta ocupam um espaço valioso dentro da câmara aquecida do forno. Para um determinado tamanho de forno, um sistema baseado em retorta terá um volume de trabalho menor do que um forno mufla padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um mufla padrão e um forno baseado em retorta depende da sensibilidade do seu material e da pureza necessária da sua atmosfera de processo.

- Se o seu foco principal é o processamento de metais reativos (por exemplo, titânio): Uma retorta é inegociável para prevenir a contaminação atmosférica e a fragilização do material.

- Se o seu foco principal é brasagem de alta pureza ou sinterização crítica de pó: Uma retorta é a única maneira de garantir a integridade atmosférica necessária para um processo bem-sucedido.

- Se o seu foco principal é o processamento de aços ou cerâmicas não reativas com controle atmosférico geral: Um forno mufla padrão com capacidade de purga de gás é frequentemente suficiente, mais econômico e oferece tempos de ciclo mais rápidos.

A escolha de uma retorta é uma decisão de engenharia deliberada para alcançar o controle atmosférico absoluto quando a integridade do processo não pode ser comprometida.

Tabela de Resumo:

| Setor | Aplicações Chave | Por que a Retorta é Necessária |

|---|---|---|

| Aeroespacial | Brasagem de ligas sensíveis ao oxigênio | Previne a formação de óxidos para ligações fortes |

| Fabricação de Dispositivos Médicos | Sinterização de metais em pó (ex: implantes de titânio) | Garante pureza e especificações de resistência |

| Ciência de Materiais Avançados | Pesquisa e desenvolvimento de novas ligas | Elimina variáveis ambientais para resultados válidos |

| Metalurgia do Pó | Sinterização de componentes de alta resistência | Mantém a atmosfera precisa para prevenir a oxidação |

Precisa de um forno que garanta isolamento atmosférico absoluto para seus processos críticos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você atua nos setores aeroespacial, de dispositivos médicos ou de ciência de materiais, podemos ajudá-lo a obter resultados livres de contaminação com projetos confiáveis baseados em retorta. Entre em contato conosco hoje para discutir como nossas soluções podem melhorar o desempenho do seu laboratório e garantir a integridade do processo!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica