Fornos rotativos são uma tecnologia fundamental para indústrias que dependem da transformação térmica precisa de materiais. Eles são mais comumente usados na forja, produção de alumínio, metalurgia do pó, cerâmica, materiais refratários e no desenvolvimento de novos materiais energéticos.

A principal razão pela qual essas indústrias dependem de fornos rotativos é a sua capacidade única de fornecer um aquecimento excepcionalmente uniforme. A rotação constante revolve o material, garantindo que cada partícula seja exposta à mesma temperatura, o que é crítico para processos como calcinação, oxidação e recozimento.

Por que essas Indústrias Confiam em Fornos Rotativos

A escolha de um forno rotativo não é arbitrária; é uma solução direta para o desafio de alcançar propriedades de material consistentes em escala industrial. O design do forno permite diretamente as mudanças químicas e físicas específicas que essas indústrias exigem.

O Princípio do Aquecimento Uniforme

Um forno rotativo é uma câmara cilíndrica que gira em torno de seu eixo horizontal. À medida que o material passa por ele, é continuamente revolvido e misturado.

Esse movimento constante é a chave. Ele previne gradientes de temperatura e "pontos quentes" que podem ocorrer em fornos estáticos, garantindo que cada parte do lote de material receba o mesmo tratamento térmico exato.

Essa uniformidade está diretamente ligada a maior qualidade, maior consistência e menor desperdício de produto.

Principais Processos de Tratamento Térmico Ativados

Fornos rotativos se destacam em vários processos de alta temperatura que são fundamentais para a ciência e fabricação de materiais.

Calcinação é um processo de decomposição térmica. Ele usa calor para quebrar compostos, como remover a umidade de minérios ou criar os materiais base para cerâmicas.

Oxidação é uma reação química controlada usada para alterar as propriedades de um material. Isso é especialmente crítico na criação de materiais avançados, como os usados em baterias e outras aplicações de novas energias.

Fusão e Recozimento são essenciais na metalurgia. A fusão uniforme é necessária para a produção de alumínio, enquanto o recozimento — um processo de aquecimento e resfriamento lento — melhora a estrutura e reduz a fragilidade de peças de metal forjado.

Versatilidade na Forma do Material

Uma vantagem significativa dos fornos rotativos é sua capacidade de processar uma ampla gama de formas de material.

Eles são altamente eficazes para pós, grânulos e outros sólidos a granel, que são comuns nas indústrias de cerâmica, metalurgia do pó e química. Eles também podem tratar termicamente grandes lotes de pequenas peças sólidas para a indústria de forja.

Compreendendo as Vantagens Principais

Embora existam outros tipos de fornos, o forno rotativo é escolhido quando certos resultados são inegociáveis. Suas vantagens são enraizadas em seu design fundamental.

Consistência de Temperatura Inigualável

O principal benefício é a eliminação de diferenças de temperatura dentro do lote de material. Para processos onde alguns graus podem alterar o desempenho do produto final — como em cerâmicas ou novos materiais energéticos — essa consistência é primordial.

Alta Eficiência de Processo

A ação de tombamento não só garante temperatura uniforme, mas também aumenta a taxa de transferência de calor. Isso pode levar a tempos de processamento mais rápidos e maior eficiência energética em comparação com fornos de batelada estáticos.

Controle Preciso do Processo

Fornos rotativos modernos são integrados a sistemas computadorizados que permitem controle preciso sobre perfis de temperatura, velocidade de rotação e condições atmosféricas dentro do forno. Este nível de controle é crucial para uma produção repetível e de alta qualidade.

Fazendo a Escolha Certa para o seu Objetivo

Compreender a função principal de um forno rotativo ajuda a esclarecer sua aplicação em seu campo específico.

- Se o seu foco principal é transformar matérias-primas granuladas ou em pó: Um forno rotativo é ideal para calcinação ou oxidação, pois sua ação de mistura garante que cada partícula seja transformada uniformemente.

- Se o seu foco principal é o tratamento térmico de lotes de pequenas peças metálicas sólidas: O movimento de tombamento garante que todas as superfícies de cada peça sejam aquecidas uniformemente durante o recozimento, resultando em propriedades estruturais consistentes.

- Se o seu foco principal é o desenvolvimento de materiais químicos ou energéticos avançados: O controle preciso sobre temperatura e atmosfera torna um forno rotativo essencial para a criação de materiais com composições específicas e altamente projetadas.

Em última análise, selecionar um forno rotativo é uma decisão de priorizar a uniformidade do material e o controle preciso do processo acima de tudo.

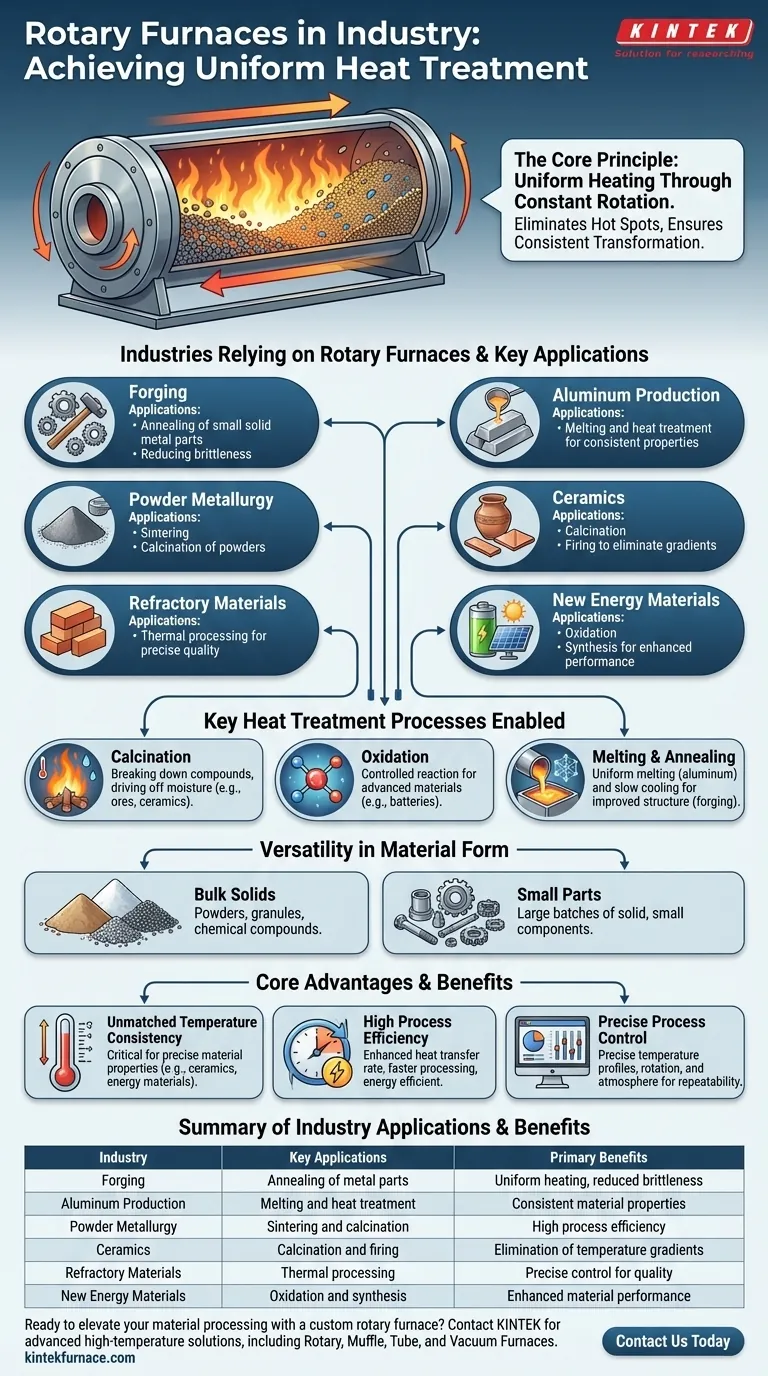

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios Primários |

|---|---|---|

| Forjaria | Recozimento de peças metálicas | Aquecimento uniforme, fragilidade reduzida |

| Produção de Alumínio | Fusão e tratamento térmico | Propriedades consistentes do material |

| Metalurgia do Pó | Sinterização e calcinação | Alta eficiência do processo |

| Cerâmica | Calcinação e queima | Eliminação de gradientes de temperatura |

| Materiais Refratários | Processamento térmico | Controle preciso para qualidade |

| Novos Materiais Energéticos | Oxidação e síntese | Desempenho aprimorado do material |

Pronto para elevar o processamento de seus materiais com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas, entregando uniformidade, eficiência e controle inigualáveis para indústrias como forja, produção de alumínio e novos materiais energéticos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais