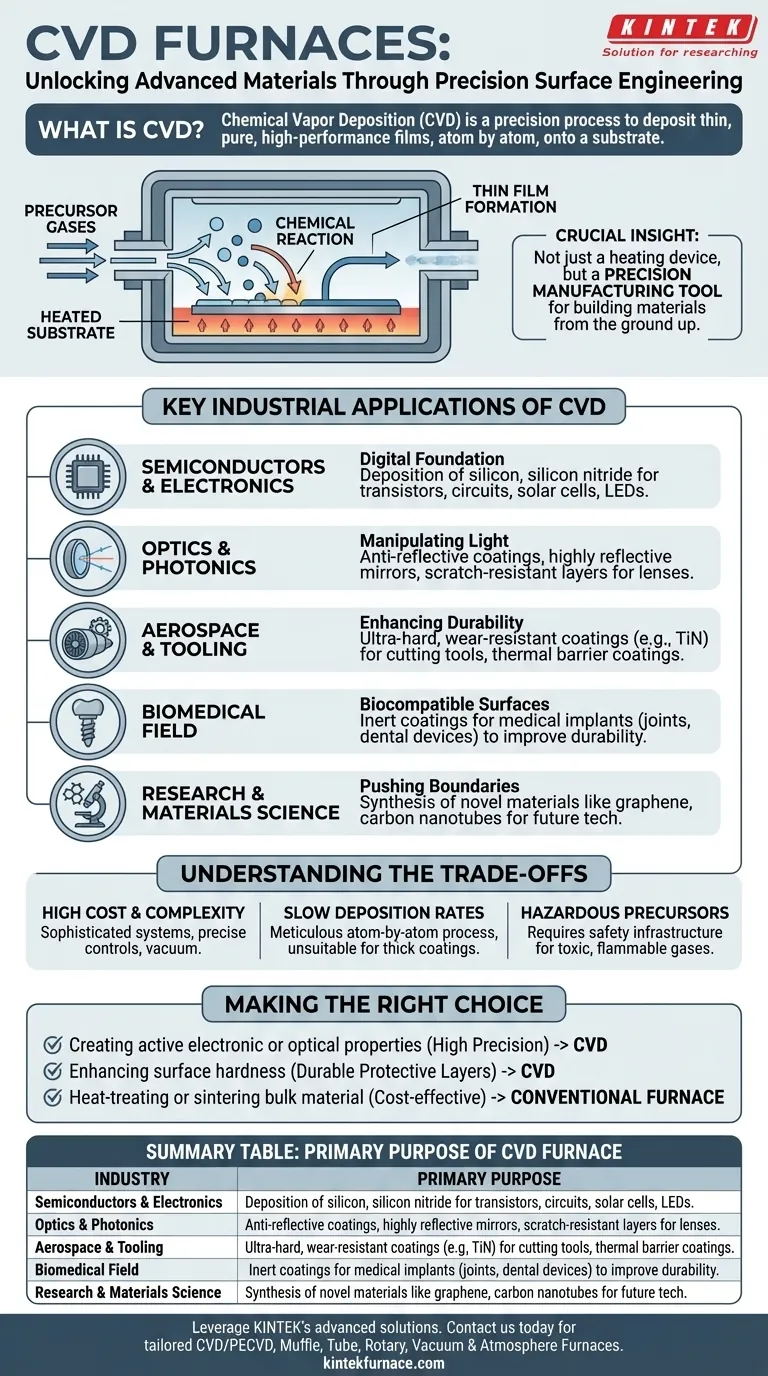

Em resumo, os fornos de Deposição Química a Vapor (CVD) são primariamente utilizados nas indústrias de semicondutores, ótica e aeroespacial. Seu propósito é depositar filmes de material excepcionalmente finos, puros e de alto desempenho sobre um substrato, átomo por átomo, para criar componentes com propriedades eletrônicas, ópticas ou mecânicas específicas.

A percepção crucial é que um forno CVD não é apenas um dispositivo de aquecimento; é uma ferramenta de fabricação de precisão. As indústrias recorrem ao CVD quando precisam construir um material com uma função específica desde o início, criando revestimentos que são frequentemente impossíveis de produzir por qualquer outro método.

O Princípio Central: Por Que o CVD é Diferente

Um forno padrão simplesmente aquece um material para alterar suas propriedades, como para recozimento ou sinterização. Um forno CVD, no entanto, é uma parte fundamental de um sistema que realiza uma tarefa mais complexa: construir um novo material sólido diretamente sobre uma superfície.

Como Funciona a Deposição Química a Vapor

O processo envolve a introdução de gases precursores reativos em uma câmara aquecida (o forno). Quando esses gases entram em contato com a superfície quente de um substrato, ocorre uma reação química. Essa reação faz com que um material sólido se "deposite" ou cresça no substrato, formando um filme extremamente fino e uniforme.

Controle em Nível Atômico

Este método permite um controle incrível sobre a espessura, pureza e estrutura do filme. É essa precisão em nível atômico que torna o CVD indispensável para a criação de componentes de alta tecnologia onde as propriedades do material são primordiais.

Principais Aplicações Industriais de CVD

A capacidade de projetar superfícies com funções específicas torna a tecnologia CVD um pilar de várias indústrias avançadas.

Semicondutores e Eletrônicos: A Base Digital

Esta é a aplicação mais ampla e crítica. O CVD é usado para depositar as camadas fundamentais de silício, nitreto de silício e outros materiais que formam transistores e circuitos em uma bolacha de silício. Também é essencial para a produção de filmes finos para células solares (fotovoltaicos) e LEDs. Sem o CVD, os microchips modernos não existiriam.

Óptica e Fotônica: Manipulando a Luz

O controle preciso sobre a espessura e o índice de refração é vital na ótica. O CVD é usado para aplicar revestimentos antirreflexo em lentes para câmeras e óculos, criar espelhos altamente refletivos para lasers e produzir revestimentos protetores e resistentes a arranhões para componentes ópticos.

Aeroespacial e Ferramentas: Aumentando a Durabilidade

Em aplicações aeroespaciais e automotivas de alto desempenho, os componentes são submetidos a temperaturas extremas e desgaste. O CVD é usado para depositar revestimentos ultraduros e resistentes ao desgaste (como nitreto de titânio) em ferramentas de corte, brocas e componentes de motor, aumentando drasticamente sua vida útil e desempenho. Também é usado para criar revestimentos de barreira térmica que protegem as pás das turbinas do calor intenso.

Campo Biomédico: Criando Superfícies Biocompatíveis

Implantes médicos, como articulações artificiais ou implantes dentários, devem ser aceitos pelo corpo sem causar uma reação negativa. O CVD é usado para aplicar revestimentos inertes e biocompatíveis (como carbono pirolítico) que melhoram a durabilidade e reduzem o risco de rejeição ou desgaste dentro do corpo.

Pesquisa e Ciência dos Materiais: Expandindo Limites

Em laboratórios, os fornos CVD são ferramentas essenciais para o desenvolvimento da próxima geração de materiais. Pesquisadores os utilizam para sintetizar novos materiais como grafeno, nanotubos de carbono e outras substâncias bidimensionais, explorando propriedades que podem levar a futuros avanços tecnológicos.

Compreendendo as Desvantagens

Embora poderoso, o CVD é um processo especializado escolhido por razões específicas. Não é uma solução universal para todas as necessidades de revestimento ou aquecimento.

Alto Custo e Complexidade

Os sistemas CVD são caros para construir e operar. Eles exigem sistemas de vácuo sofisticados, controladores precisos de fluxo de gás e gerenciamento cuidadoso de altas temperaturas, tornando-os mais complexos do que os fornos industriais padrão.

Taxas de Deposição Lentas

Construir um filme átomo por átomo é um processo meticuloso e frequentemente lento. Para aplicações que exigem revestimentos espessos em peças grandes, outros métodos como a pulverização térmica podem ser mais práticos e econômicos.

Materiais Precursores Perigosos

Os gases usados no CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige uma infraestrutura de segurança significativa e protocolos de manuseio especializados, aumentando os custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é criar propriedades eletrônicas ou ópticas ativas: O CVD é frequentemente a única escolha viável devido à sua precisão no controle da pureza e espessura do filme.

- Se o seu foco principal é aumentar a dureza superficial de um componente crítico: O CVD é uma opção líder para criar camadas protetoras finas, duráveis e de alto desempenho.

- Se o seu foco principal é simplesmente tratar termicamente ou sinterizar um material a granel: Um forno a vácuo, de retorta ou de tubo mais convencional, sem os complexos sistemas de fornecimento de gás, é uma solução mais direta e econômica.

Em última análise, escolher o CVD é uma decisão de projetar a superfície de um material para uma função específica e de alto valor.

Tabela Resumo:

| Indústria | Propósito Principal do Forno CVD |

|---|---|

| Semicondutores e Eletrônicos | Depositar filmes finos para transistores, circuitos, células solares e LEDs |

| Óptica e Fotônica | Aplicar revestimentos antirreflexo, refletivos e protetores em lentes e espelhos |

| Aeroespacial e Ferramentas | Criar revestimentos resistentes ao desgaste e de barreira térmica para ferramentas e peças de motor |

| Campo Biomédico | Aplicar revestimentos biocompatíveis em implantes como articulações e dispositivos dentários |

| Pesquisa e Ciência dos Materiais | Sintetizar novos materiais como grafeno e nanotubos de carbono |

Aproveite a excepcional pesquisa e desenvolvimento e a fabricação interna da KINTEK para soluções avançadas de fornos de alta temperatura. Nossa diversificada linha de produtos, incluindo Sistemas CVD/PECVD, Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, é respaldada por uma forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar as capacidades do seu laboratório com soluções personalizadas! Entre em contato agora

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais