Quando um elemento de aquecimento cerâmico PTC atinge sua temperatura predefinida, sua resistência elétrica interna aumenta dramaticamente. Esse aumento na resistência automaticamente estrangula o fluxo de corrente, o que, por sua vez, reduz drasticamente o calor que ele gera. É um mecanismo autorregulador inerente ao próprio material.

O ponto crucial é que esses aquecedores não dependem de termostatos externos para evitar o superaquecimento. Sua segurança e estabilidade de temperatura são incorporadas diretamente na física do material cerâmico, que é projetado para reduzir automaticamente sua saída de energia à medida que atinge uma temperatura específica.

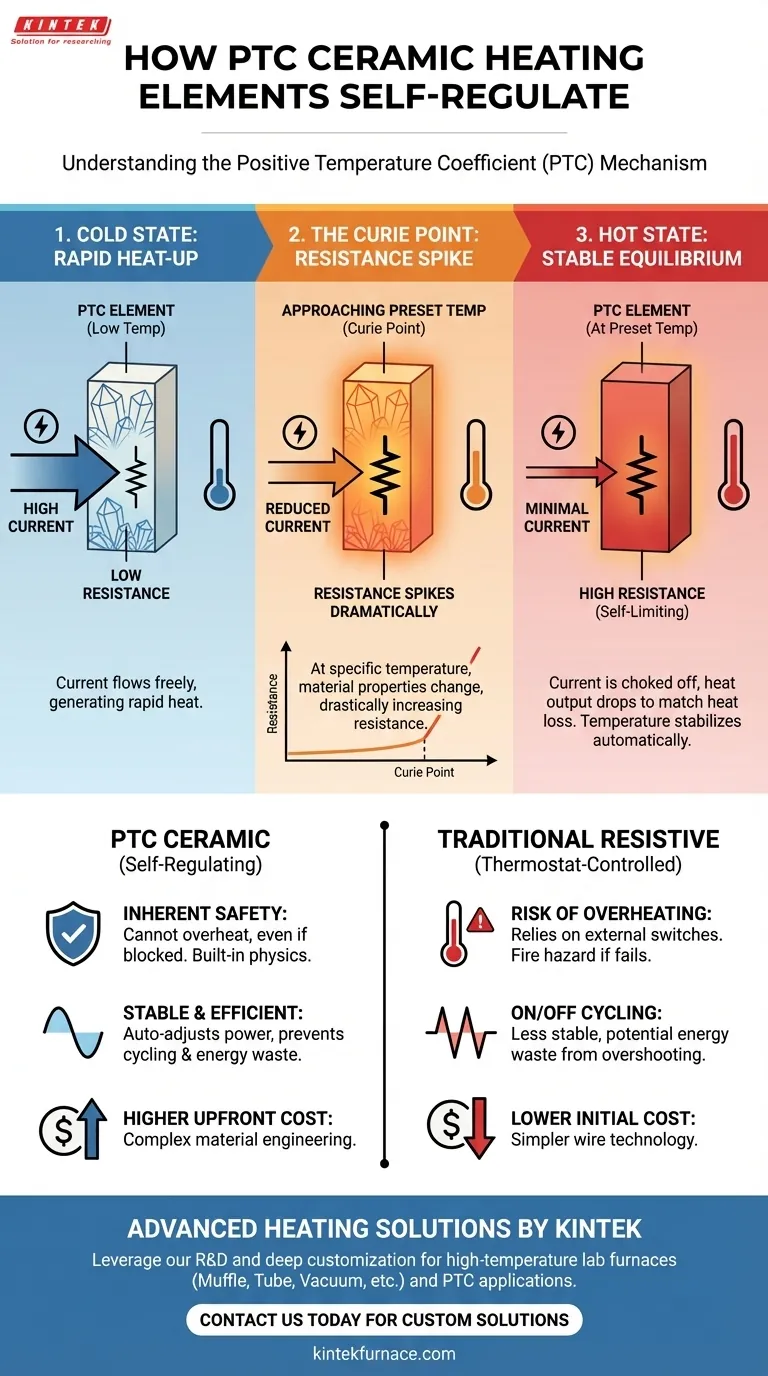

O Princípio da Autorregulação: Cerâmicas PTC

O comportamento sobre o qual você pergunta é a característica definidora de uma classe específica de aquecedores conhecidos como aquecedores cerâmicos de Coeficiente de Temperatura Positivo (PTC). Sua função é elegantemente simples e incrivelmente confiável.

O que é "Coeficiente de Temperatura Positivo"?

O termo Coeficiente de Temperatura Positivo significa que a resistência elétrica do material aumenta à medida que sua temperatura aumenta. Isso é o oposto da maioria dos condutores comuns.

Esta propriedade é projetada em materiais cerâmicos especializados, frequentemente baseados em Titanato de Bário.

O "Ponto de Curie": O Interruptor Embutido

A resistência em uma cerâmica PTC não aumenta apenas suavemente. Ela aumenta exponencialmente em uma temperatura muito específica e predeterminada, conhecida como Ponto de Curie ou "temperatura de comutação".

Este Ponto de Curie é a "temperatura predefinida" do elemento. Não é definido por um mostrador, mas é uma propriedade física fixa da composição química específica dessa cerâmica.

Como Isso Impede a Produção de Calor

Pense no elemento PTC como uma válvula inteligente e auto-fechável.

Quando o elemento está frio, sua resistência é muito baixa. Isso permite que uma grande quantidade de corrente elétrica flua através dele, fazendo com que ele aqueça muito rapidamente.

À medida que o elemento se aproxima de seu Ponto de Curie, sua resistência aumenta. Essa alta resistência atua como uma barreira, limitando severamente a corrente. Como o calor gerado está diretamente relacionado à corrente que flui através dele, a saída de calor despenca.

O elemento então naturalmente paira nesta temperatura de equilíbrio, consumindo apenas energia suficiente para compensar o calor que perde para o ar circundante.

PTC vs. Aquecedores Tradicionais

Este comportamento autorregulador é uma vantagem fundamental sobre as tecnologias de aquecimento mais antigas.

Aquecedores Resistivos Tradicionais

A maioria dos aquecedores elétricos convencionais usa um fio de resistência simples (como Nicromo) que tem uma resistência relativamente estável, independentemente de sua temperatura.

Para controlar a temperatura, esses aquecedores dependem inteiramente de um termostato externo e de interruptores de corte térmico. O sistema funciona em um ciclo bruto de ligar/desligar: aquece até um ponto definido, desliga, esfria, liga novamente.

A Vantagem PTC: Segurança Inerente

O benefício mais significativo da tecnologia PTC é a segurança. Se o fluxo de ar for bloqueado (por exemplo, um ventilador falha ou uma ventilação é coberta), um aquecedor tradicional continuará a gerar calor máximo, tornando-se rapidamente um risco de incêndio.

No mesmo cenário de falha, a temperatura de um aquecedor PTC aumentará ligeiramente, sua resistência aumentará e ele cortará automaticamente sua própria energia. Esta função de autolimitação torna praticamente impossível que o próprio elemento superaqueça.

A Vantagem PTC: Eficiência e Estabilidade

Os aquecedores PTC também são mais eficientes na prática. Eles fornecem um poderoso surto de calor quando frios para um aquecimento rápido, mas depois reduzem automaticamente seu consumo de energia à medida que a temperatura alvo é atingida.

Isso evita o ciclo constante de ligar/desligar de um aquecedor controlado por termostato, levando a uma temperatura ambiente mais estável e evitando o desperdício de energia por exceder o ponto de ajuste.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia PTC não é a solução para todas as aplicações. É importante entender suas limitações.

Complexidade e Custo do Material

Projetar uma cerâmica para ter um Ponto de Curie preciso é um processo de fabricação mais avançado do que simplesmente desenhar um fio de resistência. Isso pode tornar os elementos de aquecimento PTC mais caros inicialmente do que seus equivalentes tradicionais.

Temperatura Operacional Fixa

A temperatura autorreguladora é uma propriedade fixa do material. Um aquecedor de ambiente usando um elemento PTC pode oferecer configurações de alta e baixa, mas isso é tipicamente alcançado alterando a velocidade do ventilador ou usando múltiplos elementos – não alterando a temperatura central do elemento.

Isso torna os aquecedores PTC menos adequados para aplicações que exigem uma ampla faixa de temperatura ajustável pelo usuário, como um forno de laboratório.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este mecanismo central permite que você escolha a tecnologia certa com base em seu objetivo principal.

- Se o seu foco principal é segurança e confiabilidade: A tecnologia cerâmica PTC é a escolha superior porque sua natureza autorreguladora evita o superaquecimento em um nível fundamental do material.

- Se o seu foco principal é aquecimento responsivo e temperaturas estáveis: A capacidade de um elemento PTC de fornecer uma alta potência inicial que depois diminui automaticamente proporciona aquecimento rápido e excelente estabilidade.

- Se o seu foco principal é o menor custo de componente possível para um dispositivo simples: Um fio resistivo tradicional com um termostato separado pode ser mais barato, mas você deve considerar a complexidade adicional e os potenciais pontos de falha do sistema de controle externo.

Por design, um elemento cerâmico PTC protege-se intrinsecamente contra o superaquecimento, uma característica que transforma a forma como abordamos o aquecimento seguro e eficiente.

Tabela Resumo:

| Característica | Elemento de Aquecimento Cerâmico PTC | Aquecedor Resistivo Tradicional |

|---|---|---|

| Regulação de Temperatura | Autorregulador via resistência do material | Requer termostato externo |

| Segurança | Inerentemente seguro, previne superaquecimento | Propenso a riscos de superaquecimento |

| Eficiência | Alta potência inicial, reduz automaticamente para estabilidade | Ciclo liga/desliga, potencial desperdício de energia |

| Custo | Custo inicial mais alto devido à complexidade do material | Custo inicial mais baixo |

| Faixa de Temperatura | Ponto de Curie fixo, ajustabilidade limitada | Ampla faixa ajustável pelo usuário |

Pronto para aumentar a segurança e eficiência do seu laboratório com soluções de aquecimento avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas tecnologias cerâmicas PTC podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas