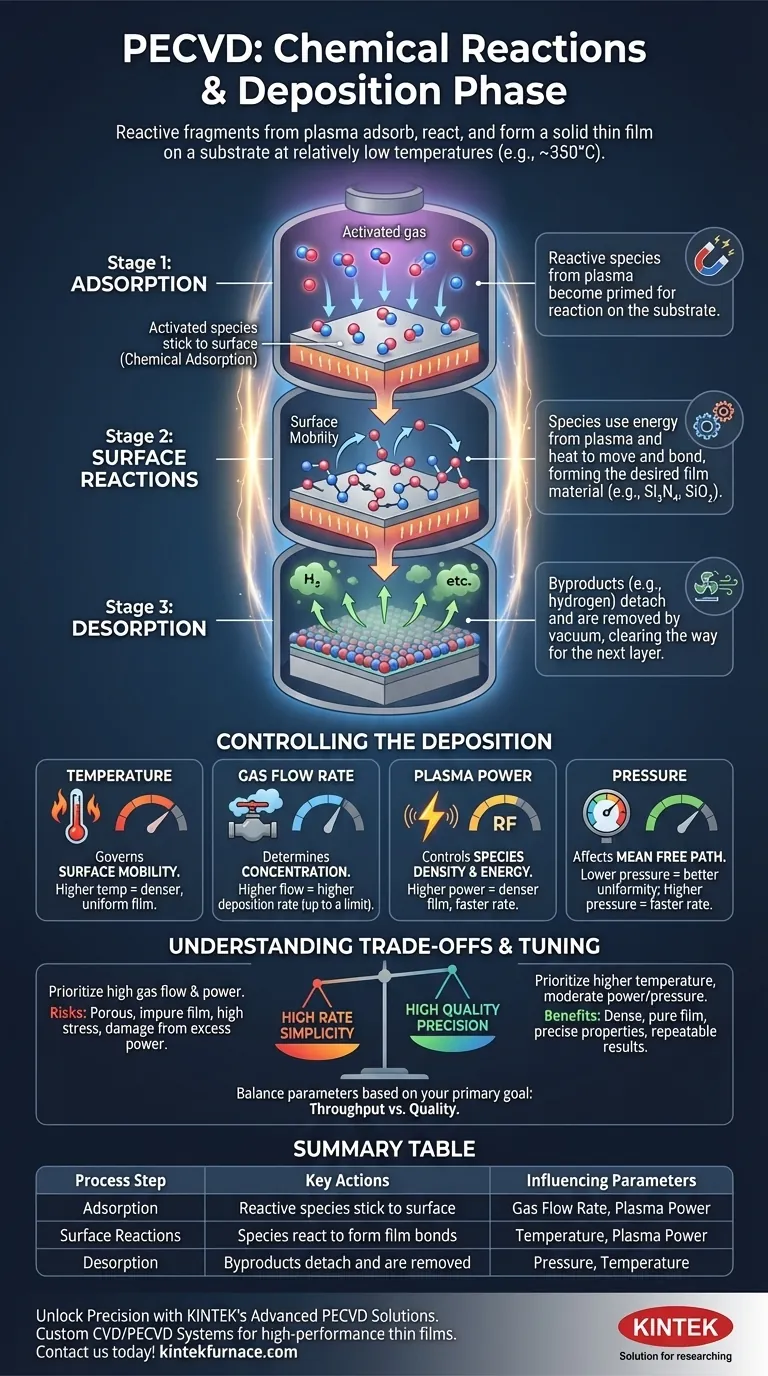

Durante a fase final da Deposição Química por Vapor Aprimorada por Plasma (PECVD), fragmentos químicos reativos criados pelo plasma adsorvem na superfície do substrato. Lá, eles passam por uma série de reações químicas para formar o filme fino sólido, enquanto subprodutos residuais são liberados. Todo este processo é realizado em temperaturas relativamente baixas, frequentemente em torno de 350°C, o que o distingue de métodos de deposição de alta temperatura.

A fase de deposição do PECVD não é um simples "respingo" de material. É um processo de química de superfície controlado em três etapas — adsorção, reação e dessorção — onde a qualidade final do filme é diretamente manipulada ajustando parâmetros de processo externos como potência, temperatura e fluxo de gás.

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender a deposição em PECVD, é melhor dividi-la em uma sequência de eventos que ocorrem diretamente na superfície do substrato. Esta química de superfície é o que, em última análise, constrói seu filme, camada molecular por camada molecular.

Etapa 1: Adsorção de Espécies Reativas

A fase do plasma cria moléculas e átomos altamente reativos a partir dos gases precursores. Estas espécies ativadas então viajam e aderem à superfície do substrato em um processo chamado adsorção química. Elas estão agora preparadas para reagir, mas ainda não são o material final do filme.

Etapa 2: Reações de Superfície e Formação do Filme

Uma vez adsorvidas, as espécies têm energia suficiente — fornecida pelo plasma e pelo substrato aquecido — para se moverem ligeiramente (mobilidade de superfície) e reagirem umas com as outras. Essas reações de superfície formam as ligações químicas do material de filme fino desejado, como nitreto de silício (Si₃N₄) ou dióxido de silício (SiO₂).

Etapa 3: Dessorção de Subprodutos

As reações químicas que formam o filme também criam subprodutos indesejados (por exemplo, gás hidrogênio). Para que um filme denso e puro cresça, esses subprodutos devem se desprender da superfície e ser removidos pelo sistema de vácuo. Esta etapa final, a dessorção, abre caminho para que a próxima camada de espécies reativas se adsorva.

Como os Parâmetros do Processo Controlam a Deposição

A qualidade, espessura e propriedades do filme depositado não são acidentais. Elas são o resultado direto do controle cuidadoso de quatro parâmetros chave do processo que influenciam as reações de superfície.

O Papel da Temperatura

Embora PECVD seja um processo de "baixa temperatura", a temperatura do substrato é crítica. Ela governa a mobilidade da superfície das espécies adsorvidas. Temperaturas mais altas dão aos átomos mais energia para se moverem para posições ideais, resultando em um filme mais denso, mais uniforme e menos estressado.

O Impacto da Taxa de Fluxo de Gás

A taxa de fluxo de gás determina a concentração de espécies reagentes disponíveis na câmara. Aumentar a taxa de fluxo pode aumentar a taxa de deposição, pois mais matéria-prima é fornecida à superfície. No entanto, há um limite onde muito fluxo pode perturbar a estabilidade do plasma.

A Influência da Potência do Plasma

A potência do plasma de RF controla a densidade e a energia das espécies reativas. Maior potência cria mais fragmentos e confere mais energia, o que pode levar a um filme mais denso e a uma taxa de deposição mais rápida. Esta energia ajuda a impulsionar as reações de superfície.

A Função da Pressão

A pressão da câmara afeta o "caminho livre médio" das moléculas de gás — a distância média que elas viajam antes de colidir. Pressão mais baixa leva a um caminho livre médio mais longo, o que pode melhorar a uniformidade do filme em todo o substrato. Inversamente, pressão mais alta pode aumentar a taxa de deposição concentrando reagentes perto da superfície.

Compreendendo as Trocas

Alcançar o filme perfeito requer equilibrar fatores concorrentes. Ajustar um parâmetro para melhorar uma única propriedade muitas vezes pode afetar negativamente outra.

Taxa vs. Qualidade

Buscar a maior taxa de deposição possível aumentando o fluxo de gás e a potência pode ser prejudicial. Essas condições podem levar a um filme mais poroso, impuro ou altamente estressado porque as reações de superfície se tornam muito frenéticas, e os subprodutos não têm tempo suficiente para dessorver adequadamente.

Energia vs. Dano

Embora a energia do plasma seja necessária para impulsionar as reações, potência excessiva pode causar danos. O bombardeio de íons de alta energia pode criar defeitos no filme em crescimento ou até mesmo danificar o substrato subjacente, o que é especialmente crítico ao trabalhar com dispositivos eletrônicos sensíveis.

Uniformidade vs. Simplicidade

Alcançar uma espessura de filme perfeitamente uniforme e propriedades de material consistentes em uma grande bolacha é um desafio significativo. Requer projetos complexos de chuveiros para entrega de gás e ajuste meticuloso de pressão e campos de plasma, adicionando complexidade ao processo.

Ajustando o Processo para o Seu Objetivo

Os parâmetros ideais dependem inteiramente do que você deseja alcançar com seu filme fino. Seu "melhor" processo é definido por seu objetivo principal.

- Se seu foco principal é alto rendimento: Priorize o aumento das taxas de fluxo de gás e da potência do plasma para maximizar a taxa de deposição, mas esteja preparado para monitorar e aceitar possíveis compromissos no estresse e na densidade do filme.

- Se seu foco principal é qualidade superior do filme (densidade e pureza): Use uma temperatura de substrato ligeiramente mais alta para aumentar a mobilidade da superfície e uma potência de plasma moderada para garantir reações completas sem causar danos.

- Se seu foco principal são propriedades de material precisas (por exemplo, índice de refração): Concentre-se em controlar meticulosamente a proporção dos gases precursores e use configurações de potência e pressão estáveis e moderadas para garantir a incorporação química repetível.

Em última análise, dominar a fase de deposição de PECVD é sobre entender como manipular esses controles externos para projetar com precisão a estrutura e o desempenho finais do filme.

Tabela Resumo:

| Etapa do Processo | Ações Chave | Parâmetros Influenciadores |

|---|---|---|

| Adsorção | Espécies reativas aderem à superfície do substrato | Taxa de fluxo de gás, Potência do plasma |

| Reações de Superfície | Espécies reagem para formar ligações do filme | Temperatura, Potência do plasma |

| Dessorção | Subprodutos se desprendem e são removidos | Pressão, Temperatura |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de PECVD da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, entregando filmes finos confiáveis e de alto desempenho para aplicações em eletrônicos, óptica e muito mais.

Pronto para aprimorar seus processos de deposição? Entre em contato conosco hoje para discutir como nossos sistemas PECVD personalizados podem otimizar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina