Para usar corretamente um Forno de Sinterização Odontológica Rápida Lenta, você deve seguir rigorosas precauções processuais e de segurança. As ações chave incluem calibrar regularmente os sensores de temperatura, usar cadinhos e programas separados para diferentes materiais, controlar precisamente as taxas de aquecimento e resfriamento para evitar rachaduras, e garantir um ambiente de laboratório seguro com ventilação adequada e equipamentos de proteção.

O objetivo não é apenas operar o forno, mas dominar o processo térmico. Cada precaução é um passo crítico no controle da ciência dos materiais da zircônia para produzir restaurações com força, estética e ajuste previsíveis, enquanto protege seu equipamento e equipe.

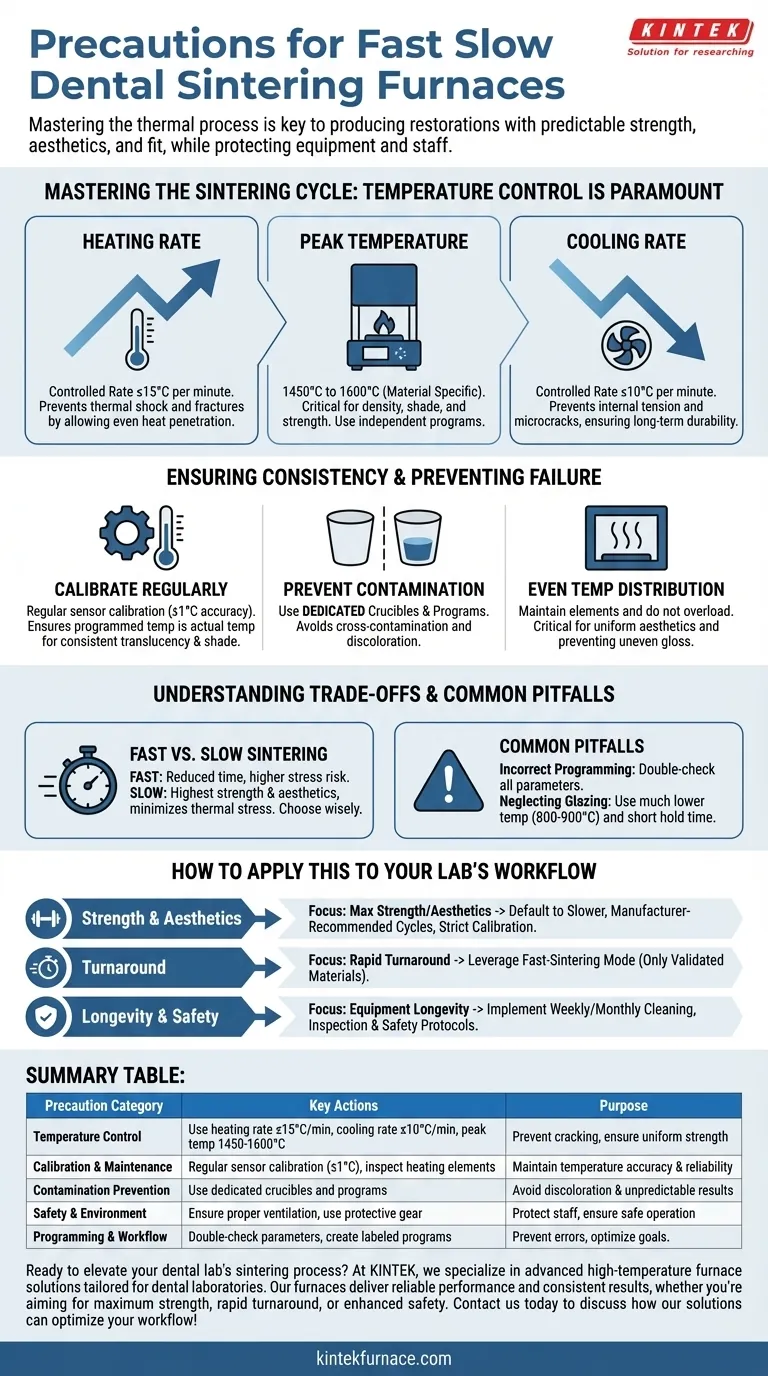

Dominando o Ciclo de Sinterização: O Controle de Temperatura é Primordial

A qualidade de sua restauração final de zircônia é ditada pela precisão com que você gerencia a temperatura ao longo de todo o ciclo de sinterização. Desvios podem levar a falhas que são tanto custosas quanto demoradas.

O Papel Crítico da Taxa de Aquecimento

Aquecer a zircônia muito rapidamente induz choque térmico, o que pode causar fraturas antes mesmo que a restauração atinja sua temperatura máxima.

Uma taxa de aquecimento controlada de ≤15°C por minuto é a recomendação padrão. Este aquecimento lento permite que o calor penetre na restauração de forma uniforme, prevenindo tensões internas que levam a rachaduras.

Ajustando a Temperatura Máxima para Cada Material

Não existe uma temperatura universal de sinterização. Diferentes marcas e tipos de zircônia (por exemplo, alta resistência vs. alta translucidez) têm requisitos únicos especificados pelo fabricante.

As temperaturas máximas geralmente variam de 1450°C a 1600°C. Usar a temperatura máxima errada pode resultar em baixa densidade, tonalidade incorreta ou redução da resistência. Sempre crie programas independentes e claramente rotulados para cada material que você usa.

A Importância de uma Taxa de Resfriamento Controlada

Tão importante quanto o aquecimento é a fase de resfriamento. Resfriar muito rapidamente cria tensão interna à medida que a superfície externa se contrai mais rápido que o núcleo, levando a microfissuras que comprometem a durabilidade a longo prazo da restauração.

Uma taxa de resfriamento lenta e controlada de ≤10°C por minuto é crucial. Isso garante que toda a restauração esfrie uniformemente, mantendo sua resistência e prevenindo fraturas tardias.

Garantindo Consistência e Prevenindo Falhas

Resultados repetíveis e de alta qualidade dependem de um forno bem mantido e de um fluxo de trabalho livre de contaminação.

Calibre Seu Forno Regularmente

O display do seu forno pode indicar 1500°C, mas se a temperatura real for 1480°C, seus resultados serão inconsistentes. A calibração regular dos sensores de temperatura é inegociável.

Isso garante que a precisão da temperatura que você programa é a temperatura que suas restaurações realmente experimentam, o que é vital para alcançar a translucidez e a tonalidade desejadas. Uma precisão de ±1°C é a referência para fornos de ponta.

Use Cadinhos e Programas Dedicados

Os materiais de zircônia são sensíveis à contaminação química cruzada. Usar o mesmo cadinho de sinterização para diferentes materiais pode transferir elementos traço, levando a descoloração ou resultados imprevisíveis.

Sempre use cadinhos dedicados e separados para diferentes tipos de zircônia. Da mesma forma, crie e salve programas de sinterização independentes para cada material, rotulando-os claramente para evitar a seleção acidental do ciclo errado.

Mantenha uma Distribuição Uniforme de Temperatura

Cor inconsistente ou um brilho irregular em uma ponte é frequentemente um sinal de má distribuição de temperatura dentro da câmara do forno.

Certifique-se de que seus elementos de aquecimento estão funcionando corretamente e que você não está sobrecarregando o forno. Isso ajuda a manter um ambiente térmico estável e uniforme, o que é crítico para resultados estéticos.

Compreendendo as Vantagens e Desvantagens e Armadilhas Comuns

Um forno "Rápido Lento" oferece flexibilidade, mas isso exige que você compreenda as implicações de suas escolhas.

Sinterização Rápida vs. Sinterização Lenta

A principal troca é tempo versus qualidade. Os ciclos de sinterização rápida reduzem drasticamente o tempo de entrega, o que é uma vantagem comercial significativa.

No entanto, esses ciclos acelerados podem criar mais estresse interno e podem não ser adequados para todos os tipos de zircônia, especialmente materiais estéticos de maior translucidez. Um ciclo lento e convencional geralmente produz a maior resistência e estética possíveis, minimizando o estresse térmico.

O Risco de Programação Incorreta

Um erro simples na programação – como definir a temperatura máxima errada ou uma taxa de rampa muito rápida – pode arruinar um lote inteiro de restaurações.

Verifique cada parâmetro antes de iniciar um ciclo. A precisão desses fornos significa que eles executarão seus comandos exatamente, sejam eles corretos ou não.

Negligenciar as Precauções do Ciclo de Glacê

O glaciamento tem seu próprio conjunto de regras. Ao aplicar um glaciamento, você deve usar um programa de temperatura muito mais baixa, tipicamente 800-900°C, com um tempo de espera curto de 5-10 minutos.

Exceder isso pode fazer com que o glaciamento borbulhe, descasque ou altere a textura da superfície, desfazendo seu cuidadoso trabalho de acabamento.

Como Aplicar Isso ao Fluxo de Trabalho do Seu Laboratório

Sua estratégia operacional deve estar alinhada com os objetivos primários do seu laboratório.

- Se o seu foco principal é máxima resistência e estética: Sempre opte pelos ciclos de sinterização mais lentos, recomendados pelo fabricante, e implemente um rigoroso cronograma de calibração.

- Se o seu foco principal é tempo de resposta rápido: Utilize o modo de sinterização rápida, mas apenas para materiais de zircônia explicitamente validados para tais ciclos pelo seu fabricante.

- Se o seu foco principal é a longevidade e segurança do equipamento: Implemente uma lista de verificação semanal e mensal inegociável para limpeza, inspeção de elementos e revisão de protocolos de segurança.

Ao tratar essas precauções como partes integrantes do seu processo de produção, você transforma o forno de um simples aparelho em um parceiro confiável para produzir restaurações odontológicas excepcionais.

Tabela Resumo:

| Categoria de Precaução | Ações Chave | Propósito |

|---|---|---|

| Controle de Temperatura | Use taxa de aquecimento ≤15°C/min, taxa de resfriamento ≤10°C/min, temperatura máxima 1450-1600°C | Prevenir rachaduras e garantir resistência e estética uniformes |

| Calibração e Manutenção | Calibração regular do sensor (precisão ±1°C), inspecionar elementos de aquecimento | Manter a precisão da temperatura e a confiabilidade do equipamento |

| Prevenção de Contaminação | Use cadinhos e programas dedicados para cada material | Evitar descoloração e resultados imprevisíveis |

| Segurança e Meio Ambiente | Garantir ventilação adequada, usar equipamento de proteção, seguir protocolos de laboratório | Proteger a equipe e garantir operação segura |

| Programação e Fluxo de Trabalho | Verificar parâmetros, criar programas rotulados, alinhar com os objetivos do laboratório | Prevenir erros e otimizar para resistência, velocidade ou longevidade |

Pronto para elevar o processo de sinterização do seu laboratório odontológico? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptados para laboratórios odontológicos. Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, nossos produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — são projetados com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Seja para buscar máxima resistência, tempo de resposta rápido ou segurança aprimorada, os fornos KINTEK oferecem desempenho confiável e resultados consistentes. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu fluxo de trabalho de sinterização e aumentar a produtividade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno SPS para sinterização por plasma com faísca

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas