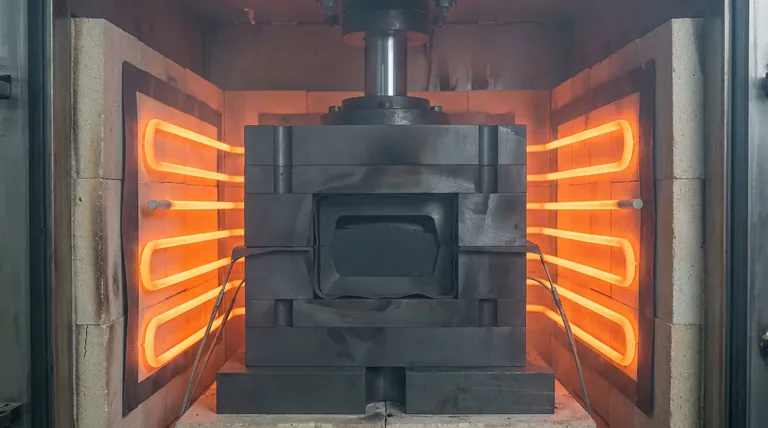

Os moldes de grafite de alta pureza funcionam como muito mais do que recipientes passivos; eles são componentes mecânicos ativos essenciais para a densificação do Carboneto de Silício (SiC). No processo de prensagem a quente, esses moldes desempenham dois papéis críticos simultâneos: atuam como o recipiente de conformação preciso para o pó cerâmico e como o principal veículo para a transmissão de pressão axial massiva para a amostra.

Ponto Principal: O grafite de alta pureza fornece a combinação única de condutividade térmica e resistência mecânica em alta temperatura necessária para sinterizar SiC. Ele atua como um recipiente de conformação que facilita o aquecimento uniforme, ao mesmo tempo em que transmite pressões axiais extremas (>30 MPa) para impulsionar o rearranjo das partículas e a densificação.

O Papel Duplo de Contenção e Mecânica

A função principal do molde é preencher a lacuna entre a simples contenção e o processamento mecânico ativo.

Conformação Geométrica Precisa

No nível mais fundamental, o molde de grafite serve como o recipiente para a conformação da amostra.

Ele restringe o pó de SiC, definindo a geometria final do componente cerâmico.

Como o grafite mantém a estabilidade dimensional em temperaturas extremas, ele garante que a amostra não se deforme ou colapse durante as fases iniciais da sinterização.

Transmissão de Alta Pressão

Ao contrário da sinterização sem pressão, a prensagem a quente depende da força para atingir a densidade.

O molde de grafite serve como o componente central para a transmissão de pressão.

Ele deve suportar pressões axiais superiores a 30 MPa sem fraturar. O molde transfere efetivamente a força dos martelos hidráulicos diretamente para o pó cerâmico, impulsionando o rearranjo das partículas e eliminando vazios.

Funções de Gerenciamento Térmico

O Carboneto de Silício requer altas temperaturas para sinterizar, tornando o gerenciamento térmico tão crítico quanto a pressão mecânica.

Garantindo Aquecimento Uniforme

O grafite possui excelente condutividade térmica.

Essa propriedade permite que o molde distribua o calor uniformemente ao redor da amostra de SiC, eliminando gradientes térmicos.

O aquecimento uniforme é vital para prevenir tensões internas, rachaduras ou densificação desigual no corpo cerâmico.

Suportando Ambientes Extremos

A sinterização de SiC geralmente ocorre em temperaturas que derreteriam ou enfraqueceriam outros materiais de ferramenta.

O grafite de alta pureza mantém sua resistência em alta temperatura bem acima de 2000°C.

Isso permite que o processo atinja a energia de ativação necessária para a densificação de SiC sem que o molde falhe estruturalmente.

Interação de Superfície e Desmoldagem

A interface entre o molde e a cerâmica é um ponto crítico de falha se não for gerenciado corretamente.

Prevenindo Aderência Química

Em altas temperaturas, os pós cerâmicos podem reagir ou aderir às paredes do molde.

Para combater isso, moldes de grafite de alta pureza são frequentemente usados em conjunto com papel de grafite.

Isso funciona como uma camada de separação que impede que a amostra de SiC adira ao molde rígido, facilitando a desmoldagem e preservando o acabamento superficial da cerâmica.

Criando uma Atmosfera Protetora

Embora seja principalmente uma barreira física, o grafite também cria uma microatmosfera redutora.

Em altas temperaturas, o grafite consome oxigênio residual, ajudando a suprimir a micro-oxidação na superfície da amostra.

Isso ajuda a manter a integridade química do material, embora seja um benefício secundário em relação aos papéis mecânicos.

Entendendo os Compromissos

Embora o grafite de alta pureza seja o padrão para prensagem a quente, ele introduz limitações e riscos específicos que devem ser gerenciados.

Vulnerabilidade à Oxidação

O grafite oxida rapidamente no ar em altas temperaturas.

Para evitar a degradação rápida do molde (queima), a prensagem a quente deve ocorrer em vácuo ou atmosfera de gás inerte.

No vácuo, um molde pode durar mais de 30 ciclos; no ar, pode durar apenas 4-5 usos antes de perder a precisão dimensional.

Riscos de Difusão de Carbono

Existe o risco de interação química entre o molde e a cerâmica.

Íons de carbono do molde podem se difundir para o material cerâmico através dos contornos de grão durante a sinterização em alta temperatura.

Isso pode criar defeitos ou alterar as propriedades do material (como desempenho óptico ou condutividade elétrica), necessitando de uma barreira (como papel de grafite) ou controle cuidadoso do tempo de sinterização.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar um protocolo de prensagem a quente para Carboneto de Silício, a forma como você utiliza o molde de grafite impacta suas métricas finais.

- Se seu foco principal é Densidade Máxima: Certifique-se de que a espessura da parede do molde seja suficiente para suportar pressões axiais significativamente acima de 30 MPa para maximizar o empacotamento de partículas.

- Se seu foco principal é Qualidade de Superfície: Priorize o uso de revestimentos de papel de grafite de alta qualidade para evitar a ligação por difusão e garantir uma desmoldagem limpa.

- Se seu foco principal é Eficiência de Custo: Opere estritamente dentro de um ambiente de vácuo ou inerte para estender a vida útil do molde de grafite de usos de um dígito para dezenas de ciclos.

O sucesso na prensagem a quente de SiC depende de tratar o molde de grafite não apenas como um suporte, mas como um participante ativo na história térmica e mecânica da peça.

Tabela Resumo:

| Categoria de Função | Papel Chave | Benefício para Cerâmicas de SiC |

|---|---|---|

| Mecânica | Transmissão de Pressão | Permite força axial >30 MPa para eliminação de vazios |

| Térmica | Distribuição Uniforme de Calor | Elimina gradientes térmicos e tensões internas |

| Conformação | Contenção Geométrica | Garante estabilidade dimensional a >2000°C |

| Interface | Proteção de Superfície | Previne aderência química e micro-oxidação |

| Vida Útil | Resistência Ambiental | Dura 30+ ciclos em atmosferas de vácuo/inertes |

Otimize Sua Sinterização de SiC com a Expertise da KINTEK

A fabricação de cerâmicas de alto desempenho requer mais do que apenas altas temperaturas; exige ferramentas e sistemas térmicos projetados com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de ciência de materiais.

Se você busca a máxima densificação ou qualidade de superfície superior em seus componentes de Carboneto de Silício, nossas soluções especializadas fornecem a estabilidade térmica e o controle de pressão de que você precisa.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado.

Referências

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Qual é o propósito de realizar a desgaseificação a alta temperatura em um forno a vácuo antes da prensagem a quente de pós de liga Al-Cu? Garante Densidade e Resistência Máximas

- Qual material de molde é usado para a sinterização por prensagem a quente a vácuo de compósitos de matriz de alumínio? Escolha do Especialista Revelada

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho

- Por que o controle preciso da temperatura em um forno de prensagem a vácuo é crucial para compósitos AZ31/UCF/AZ31?

- Por que o processamento secundário usando uma prensa hidráulica e um forno de sinterização é necessário para compósitos de matriz de alumínio?

- Qual é a função de um forno de prensagem a quente a vácuo? Soldagem por Difusão de Precisão para Aço Inoxidável 321H

- Por que um sistema de alto vácuo é necessário para a soldagem por difusão de aço RAFM? Garanta a integridade da junta de alta resistência

- Por que é necessário um ambiente de alto vácuo em uma prensa quente para vidro metálico? Garantindo pureza e densidade