Em resumo, um forno de caixa atinge temperatura uniforme através de uma combinação de elementos de aquecimento de alta eficiência, isolamento avançado, design estrutural estratégico e, frequentemente, circulação de ar ativa. Esses recursos trabalham em conjunto para distribuir o calor uniformemente e minimizar a perda para o ambiente circundante.

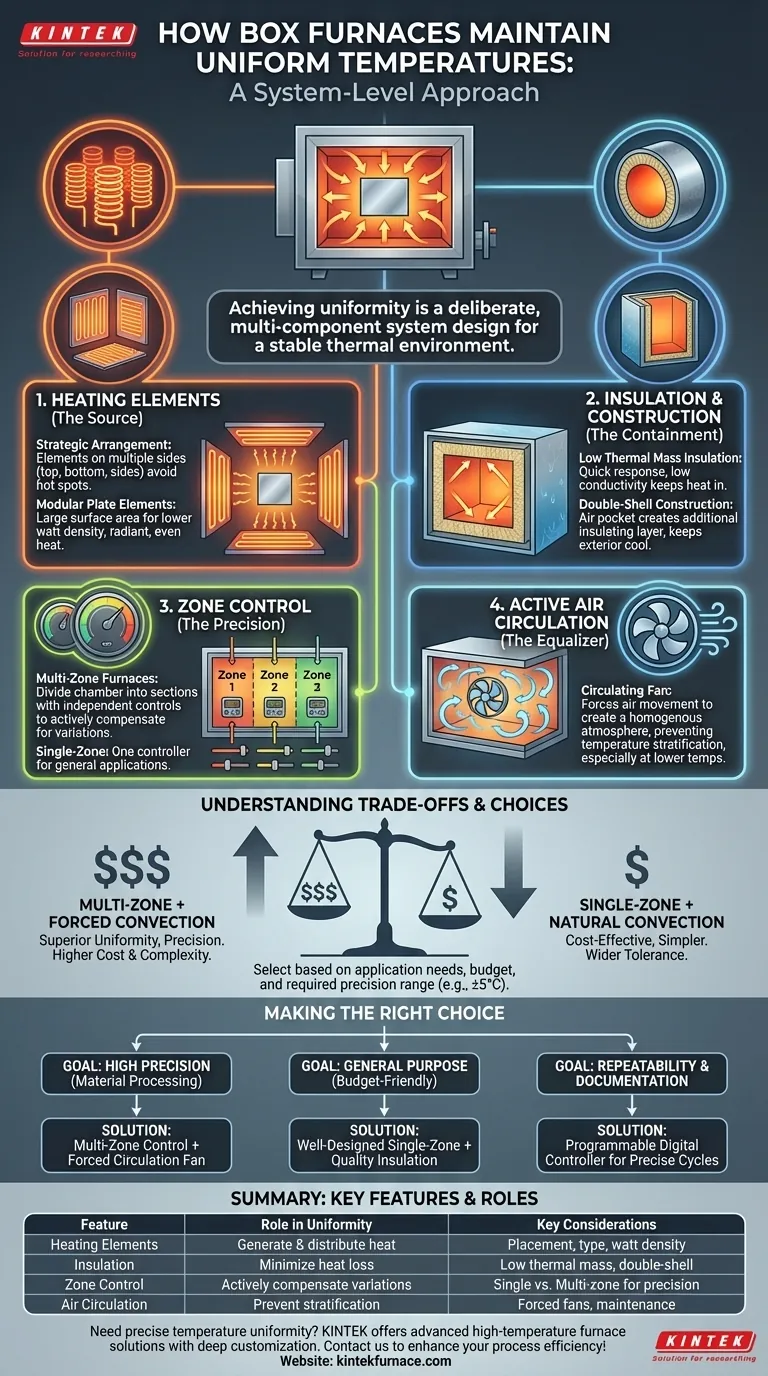

Atingir a uniformidade de temperatura não é resultado de um único componente, mas sim de um projeto deliberado a nível de sistema. O objetivo é criar um ambiente térmico estável onde cada parte da peça de trabalho experimente a mesma temperatura, o que é fundamental para resultados de processo previsíveis.

Os Componentes Centrais da Uniformidade de Temperatura

A verdadeira uniformidade é um produto de como o forno gera, contém e distribui o calor. Cada componente desempenha um papel específico no gerenciamento dessa energia térmica.

O Papel dos Elementos de Aquecimento

A fonte de calor é o ponto de partida lógico. O tipo, o posicionamento e o gerenciamento de energia dos elementos de aquecimento são fundamentais para uma distribuição de temperatura uniforme.

O arranjo adequado dos elementos de aquecimento é o primeiro passo. Ao posicionar elementos em vários lados da câmara, os projetistas podem evitar "pontos quentes" e garantir que o calor irradie para a carga de trabalho de todas as direções.

Fornos modernos geralmente usam elementos de aquecimento de placa modular. Estes têm uma grande área de superfície, o que lhes permite operar com uma densidade de watts mais baixa, promovendo uma transferência de calor radiante mais uniforme e estendendo a vida útil do elemento.

A Importância do Isolamento e da Construção

Conter o calor é tão importante quanto gerá-lo. A perda de calor através das paredes do forno cria pontos frios e desperdiça energia.

Fornos de alta qualidade usam isolamento de baixa massa térmica. Este material aquece e esfria rapidamente, mas, mais importante, tem condutividade térmica muito baixa, o que mantém o calor retido dentro da câmara.

Uma construção de dupla carcaça é outra característica chave. Este design permite um bolso de ar entre as paredes interna e externa do forno, que atua como uma camada de isolamento adicional e mantém o exterior do forno frio e seguro.

Atingindo Precisão com Controle de Zona

Para fornos maiores ou aplicações que exigem precisão extrema, um único conjunto de controles é frequentemente insuficiente.

Um forno de zona única tem um controlador gerenciando todos os elementos de aquecimento. Isso é adequado para muitas aplicações de uso geral.

Fornos multizona dividem a câmara em duas ou mais seções, cada uma com seu próprio termopar e controlador. Isso permite que o sistema adicione mais ou menos calor a áreas específicas, compensando ativamente as variações naturais de temperatura e garantindo uniformidade superior em toda a câmara de trabalho.

Uniformidade Ativa com Circulação de Ar

Enquanto a radiação e a convecção natural distribuem o calor passivamente, alguns processos exigem uma intervenção mais ativa.

Muitos fornos de caixa de alto desempenho incluem um ventilador de circulação. O ventilador força o movimento do ar por toda a câmara, garantindo uma atmosfera homogênea e prevenindo a estratificação da temperatura, especialmente em faixas de temperatura mais baixas, onde a transferência de calor radiante é menos eficaz.

Compreendendo as Compensações

A seleção de um forno requer o equilíbrio entre os requisitos de desempenho e o orçamento e a complexidade. Os recursos que melhoram a uniformidade geralmente vêm com custos associados.

Zona Única vs. Multizona

Um forno multizona oferece uniformidade de temperatura inegavelmente superior. No entanto, é mais caro devido aos controladores, termopares e fiação adicionais. Para processos com uma ampla tolerância, um forno de zona única bem projetado é uma solução mais econômica.

Convecção Natural vs. Convecção Forçada

A adição de um ventilador de circulação melhora significativamente a uniformidade, mas introduz um componente mecânico que requer manutenção e pode ser um ponto de falha. Também aumenta o custo inicial do forno. Para aplicações de alta temperatura onde a radiação é a forma dominante de transferência de calor, um ventilador pode ser desnecessário.

O Significado das Especificações de Uniformidade

Os fabricantes geralmente especificam a uniformidade como um intervalo, como ±5°C ou ±10°C, dentro de um volume de trabalho definido. É fundamental entender se essa especificação se aplica a um forno vazio ou a um sob carga, pois a peça de trabalho em si afetará a dinâmica térmica. Sempre verifique se a uniformidade nominal do forno atende às necessidades precisas do seu processo.

Fazendo a Escolha Certa para o Seu Processo

Sua aplicação específica determina quais recursos são mais críticos para o seu sucesso.

- Se o seu foco principal for o processamento de materiais de alta precisão: Priorize um forno com controle multizona e um ventilador de circulação de ar forçado para alcançar a janela de temperatura mais estreita possível.

- Se o seu foco principal for aquecimento de uso geral com um orçamento: Um forno de zona única bem projetado com isolamento de qualidade e posicionamento estratégico dos elementos é frequentemente suficiente.

- Se o seu foco principal for repetibilidade do processo e documentação: Invista em um forno com um controlador digital totalmente programável que possa executar e registrar ciclos precisos de aquecimento e resfriamento.

Em última análise, entender como esses sistemas funcionam em conjunto permite que você selecione um forno que atenderá de forma confiável aos seus objetivos técnicos.

Tabela Resumo:

| Recurso | Papel na Uniformidade | Considerações Chave |

|---|---|---|

| Elementos de Aquecimento | Geram e distribuem o calor uniformemente | Posicionamento, tipo (ex: placas modulares), densidade de watts |

| Isolamento | Minimiza a perda de calor e os pontos frios | Baixa massa térmica, construção de dupla carcaça |

| Controle de Zona | Compensa ativamente as variações de temperatura | Zona única para custo, multizona para precisão |

| Circulação de Ar | Previne estratificação e garante homogeneidade | Ventiladores forçados para temperaturas mais baixas, compensações de manutenção |

Precisa de um forno de caixa que ofereça uniformidade de temperatura precisa para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos Muffle, de Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos podem aumentar a eficiência e a confiabilidade do seu processo!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros