A escolha do material certo para um forno mufla é uma decisão crítica que afeta diretamente o sucesso, a segurança e a longevidade do seu trabalho de processamento térmico. A seleção é regida pelas suas necessidades experimentais específicas, focando na temperatura máxima, compatibilidade química e características de aquecimento desejadas. Os três materiais principais para a construção do forno — quartzo, cerâmica e metal — oferecem cada um um conjunto distinto de propriedades adaptadas para diferentes aplicações.

Sua escolha de material do forno não se trata apenas de atingir uma temperatura alvo. É uma decisão estratégica que equilibra o desempenho térmico com a resistência química, definindo a adequação do forno ao seu processo específico e garantindo a integridade dos seus resultados.

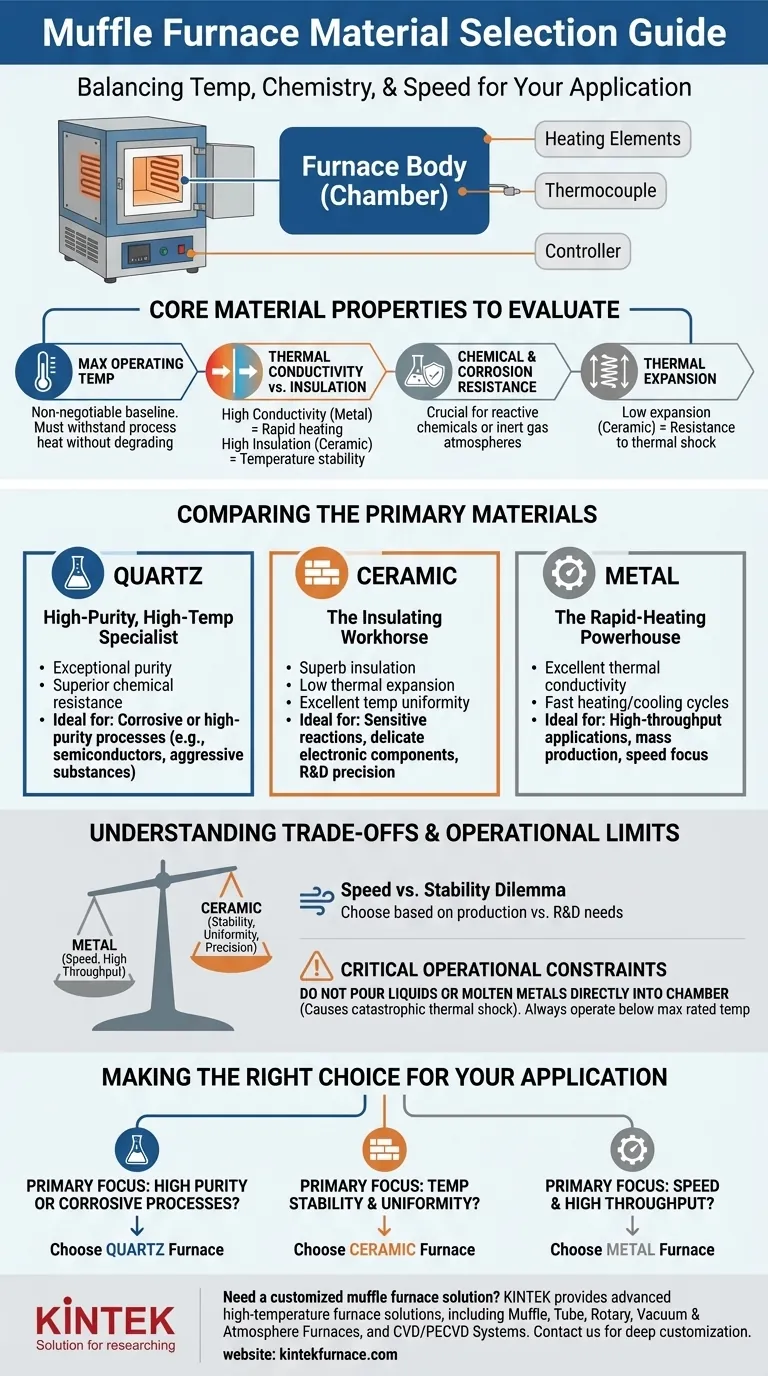

Desconstruindo o Forno: Componentes Principais

Um forno mufla é um sistema de partes coordenadas, mas o corpo do forno, ou câmara, é o componente que exige a consideração material mais cuidadosa. É o recipiente que contém o calor e interage diretamente com sua amostra.

O Corpo do Forno: O Coração do Sistema

O corpo do forno é construído com materiais projetados para resistir a calor extremo e, em muitos casos, a ambientes corrosivos. Este é o material principal que você está selecionando ao comparar diferentes modelos de forno.

Componentes Internos Chave

Embora o corpo seja seu foco principal, outros componentes possibilitam seu funcionamento. Os elementos de aquecimento (como hastes de carbeto de silício ou fio de platina-tungstênio) geram o calor, e os termopares medem a temperatura. Um controlador usa este feedback para regular a energia para os elementos de aquecimento, mantendo uma temperatura precisa.

Propriedades Essenciais do Material a Avaliar

Seu processo de seleção deve começar filtrando as opções com base em quatro propriedades fundamentais do material. Esses fatores determinam se um forno é apropriado para sua aplicação.

Temperatura Máxima de Operação

Este é o ponto de partida inegociável. O material do forno deve ser capaz de operar com segurança nas temperaturas de processo exigidas sem se degradar, derreter ou ser comprometido.

Condutividade Térmica vs. Isolamento

Esta propriedade define como o forno se comporta durante o aquecimento e o resfriamento. **Alta condutividade térmica** (como metal) permite um aquecimento muito rápido, enquanto o **alto isolamento** (como cerâmica) proporciona excelente estabilidade e uniformidade de temperatura, mas à custa da velocidade.

Resistência Química e à Corrosão

A câmara do forno deve permanecer inerte e não reagir com sua amostra ou com qualquer atmosfera de processo (por exemplo, gases inertes). A resistência de um material à corrosão é fundamental para aplicações que envolvem produtos químicos reativos ou oxidação em alta temperatura.

Expansão Térmica

Os materiais se expandem quando aquecidos e se contraem quando resfriados. Um material com **baixa expansão térmica**, como a cerâmica, é mais resistente a rachaduras ou danos causados por mudanças rápidas de temperatura (choque térmico), garantindo maior estabilidade e uma vida útil mais longa.

Comparando os Principais Materiais de Forno

Com as propriedades centrais compreendidas, podemos avaliar as três principais classes de materiais. Cada uma representa um equilíbrio diferente dessas características.

Quartzo: O Especialista em Alta Pureza e Alta Temperatura

O quartzo é um tipo de vidro com pureza excepcional. Sua principal vantagem é a **resistência superior a altas temperaturas e corrosão química**. É uma escolha ideal para processos onde a contaminação é uma grande preocupação ou ao trabalhar com substâncias agressivas.

Cerâmica: O Cavalo de Batalha Isolante

Os materiais cerâmicos são valorizados por seu **excelente isolamento** e **baixa expansão térmica**. Esta combinação resulta em excelente uniformidade e estabilidade de temperatura dentro da câmara, tornando-os perfeitos para reações químicas sensíveis ou processamento de componentes eletrônicos delicados.

Metal: A Potência de Aquecimento Rápido

Fornos com corpo de metal, tipicamente usando ligas de alta temperatura, oferecem **excelente condutividade térmica**. Isso permite que aqueçam e esfriem muito mais rápido do que os fornos de cerâmica ou quartzo, tornando-os a escolha preferida para aplicações de alto rendimento e produção em massa.

Entendendo os Compromissos e Limites Operacionais

A seleção do material correto requer o reconhecimento de suas limitações inerentes e a adesão a procedimentos operacionais adequados.

O Dilema Velocidade vs. Estabilidade

O compromisso mais comum é entre um forno de metal e um de cerâmica. Um **forno de metal** oferece velocidade, essencial para ambientes de produção. Um **forno de cerâmica** oferece estabilidade, que é fundamental para pesquisa e desenvolvimento onde precisão e uniformidade são primordiais.

O Custo do Desempenho Extremo

Materiais especiais como o quartzo de alta pureza têm um preço mais alto. Embora essenciais para certas aplicações, escolhê-lo quando não é necessário pode levar a despesas desnecessárias. Combine o material com a *necessidade*, não apenas com a especificação mais alta.

Restrições Operacionais Críticas

Independentemente do material, todos os fornos mufla têm regras universais para longevidade. É proibido despejar líquidos ou metais fundidos diretamente na câmara, pois isso pode causar choque térmico catastrófico e danos. Sempre opere abaixo da temperatura máxima nominal para garantir uma longa vida útil.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo de processo principal como o filtro final para selecionar o material de forno ideal.

- Se seu foco principal são processos de alta pureza ou corrosivos: Escolha um forno de quartzo por sua inércia química superior e resistência a altas temperaturas.

- Se seu foco principal é estabilidade e uniformidade de temperatura: Um forno de cerâmica é a escolha ideal devido ao seu excelente isolamento e baixa expansão térmica.

- Se seu foco principal é velocidade e alto rendimento: Selecione um forno com corpo de metal por seus ciclos rápidos de aquecimento e resfriamento, adequados para ambientes de produção.

Alinhar o material do forno com suas necessidades experimentais específicas é o passo mais importante para alcançar resultados confiáveis e repetíveis.

Tabela Resumo:

| Material | Temp. Máx. | Propriedades Chave | Melhor Para |

|---|---|---|---|

| Quartzo | Alta | Alta pureza, excelente resistência química | Processos de alta pureza ou corrosivos |

| Cerâmica | Alta | Isolamento superior, baixa expansão térmica | Estabilidade e uniformidade de temperatura |

| Metal | Alta | Aquecimento rápido, alta condutividade térmica | Velocidade e alto rendimento |

Precisa de uma solução de forno mufla personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas exigências experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores