Em sua essência, a duração do processo de sinterização da zircônia não é um tempo fixo, mas um resultado variável determinado por quatro fatores principais: o material de zircônia específico, o tamanho da restauração, as capacidades do seu forno e as propriedades estéticas e estruturais finais que você precisa alcançar. Um ciclo padrão pode levar várias horas, enquanto ciclos especializados "rápidos" podem ser concluídos em apenas 65 a 90 minutos.

O desafio central na sinterização da zircônia é gerenciar a troca entre velocidade e qualidade. Embora os ciclos rápidos ofereçam vantagens significativas no fluxo de trabalho, eles devem ser usados corretamente para evitar comprometer a força, a estética e a estabilidade a longo prazo da restauração final.

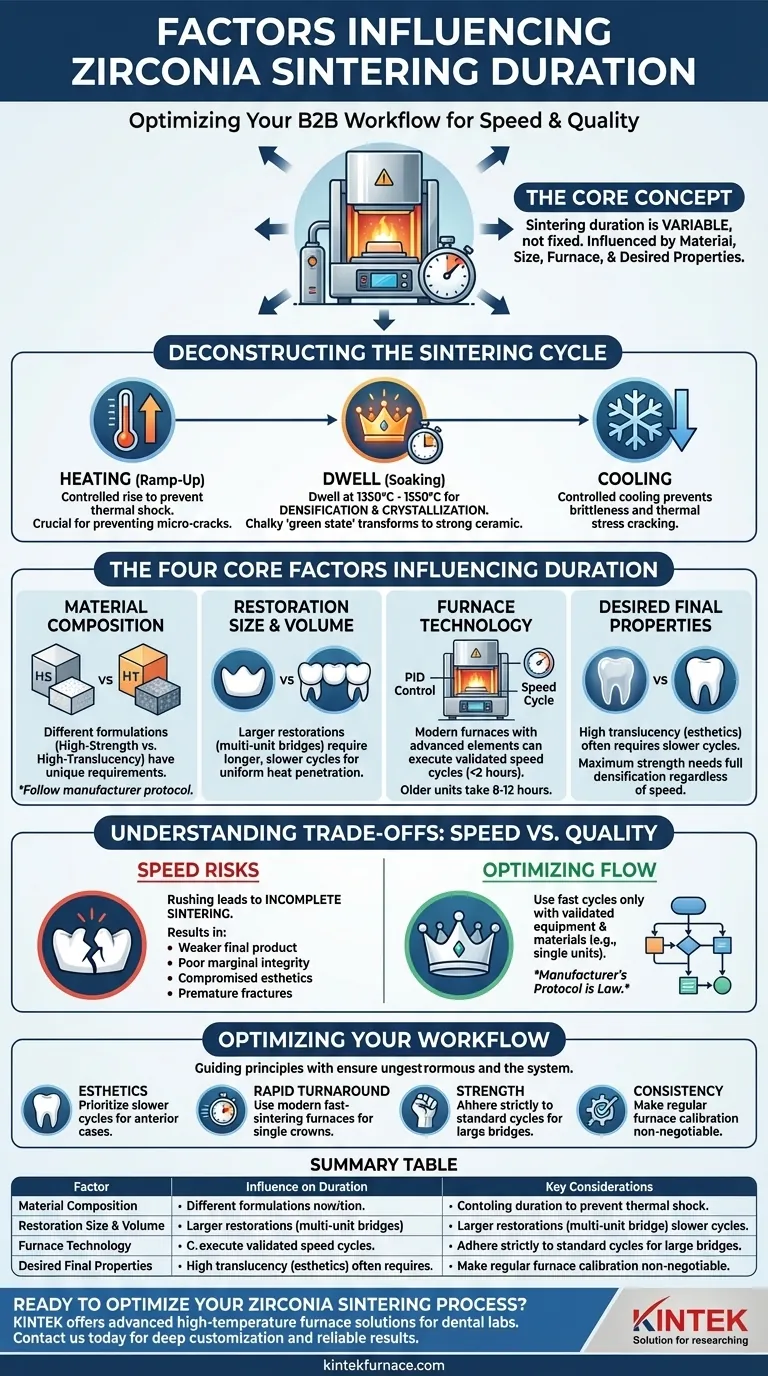

Desvendando o Ciclo de Sinterização

Para entender a duração, você deve primeiro compreender as três fases distintas de qualquer programa de sinterização. O tempo total é a soma dessas fases, cada uma das quais é fundamental para o resultado final.

A Fase de Aquecimento (Aumento de Rampa)

Este é o período inicial em que a temperatura do forno aumenta gradualmente até o alvo. Um aumento de rampa controlado e constante é essencial para evitar o choque térmico, que pode introduzir microfissuras no material antes mesmo de ele estar totalmente sinterizado.

A Fase de Permanência (Imersão)

Uma vez atingida a temperatura alvo — geralmente entre 1350°C e 1550°C — o forno "permanece" ou "imersa" nessa temperatura por um período definido. Esta é a fase mais crítica, onde o material passa por densificação e cristalização, transformando a zircônia "estado verde" pulverulenta em uma cerâmica dura e forte.

A Fase de Resfriamento

Tão importante quanto o aquecimento, a fase de resfriamento controlado permite que a restauração retorne à temperatura ambiente sem estresse térmico. Resfriar muito rapidamente pode tornar o material quebradiço ou fazer com que rache, arruinando a restauração.

Os Quatro Fatores Centrais Que Influenciam a Duração

A duração de cada fase — e, portanto, o tempo total do ciclo — é ditada pelas seguintes variáveis.

1. Composição do Material de Zircônia

Diferentes formulações de zircônia têm requisitos de sinterização únicos. A zircônia de alta resistência (HS) geralmente requer parâmetros diferentes do material de alta translucidez (HT) destinado a casos anteriores estéticos. Sempre comece com o protocolo recomendado pelo fabricante do material.

2. Tamanho e Volume da Restauração

Esta é uma questão de física térmica. Uma coroa pequena de unidade única pode ser aquecida e resfriada de forma relativamente rápida e uniforme. Uma ponte grande de múltiplas unidades requer um ciclo muito mais longo e lento para garantir que o calor penetre em toda a estrutura de maneira uniforme, evitando estresse interno e garantindo a densificação completa.

3. Tecnologia e Capacidades do Forno

Os fornos de sinterização modernos são um impulsionador primário da redução dos tempos de ciclo. Equipamentos mais antigos podem exigir de 8 a 12 horas para um ciclo padrão. Fornos mais novos com elementos de aquecimento de silício-molibdênio de alta pureza e controle de temperatura PID preciso podem executar ciclos "rápidos" validados em menos de duas horas. Esses sistemas avançados podem aumentar e diminuir a temperatura muito mais rapidamente sem danificar a restauração.

4. Propriedades Finais Desejadas

O objetivo final dita o processo. Se alcançar a maior translucidez possível for a prioridade para uma coroa anterior, um ciclo mais longo e lento é frequentemente preferido, pois dá mais tempo para a estrutura cristalina do material se formar de maneira ideal. Se a resistência máxima for o objetivo para uma ponte posterior, o ciclo deve ser longo o suficiente para garantir a densificação total, independentemente da velocidade.

Entendendo as Trocas: Velocidade vs. Qualidade

O apelo de um ciclo de 90 minutos é inegável, mas vem com considerações críticas. Usar ciclos rápidos incorretamente é uma das fontes mais comuns de falha de restauração.

O Risco de Apressar

Um ciclo rápido executado incorretamente pode levar à sinterização incompleta. Isso resulta em um produto final mais fraco com menor resistência à flexão, integridade marginal deficiente e estética comprometida (menor translucidez). É a principal causa de fraturas prematuras.

Quando Usar Ciclos Rápidos

A sinterização rápida não é uma solução universal. Deve ser usada apenas com fornos e materiais de zircônia que foram especificamente projetados e validados para esse fim. É mais confiável para coroas de unidade única e restaurações menores.

O Protocolo do Fabricante é a Lei

As instruções fornecidas pelo fabricante da zircônia não são meras sugestões; são o resultado de testes extensivos para alcançar resultados previsíveis. Desviar desses protocolos para economizar tempo introduz um risco significativo e pode anular a garantia do material.

Otimizando Seu Fluxo de Trabalho de Sinterização

Escolher o ciclo certo envolve alinhar seu equipamento, materiais e objetivos clínicos. Use estes princípios como seu guia.

- Se seu foco principal for a estética máxima para casos anteriores: Priorize ciclos de sinterização convencionais mais lentos que comprovadamente aprimoram a translucidez e a vitalidade da cerâmica.

- Se seu foco principal for a rápida entrega de coroas unitárias: Invista em um forno de sinterização rápida moderno e use apenas materiais de zircônia que sejam explicitamente validados por seu fabricante para tais ciclos.

- Se seu foco principal for a resistência para pontes de grande extensão: Siga rigorosamente o ciclo padrão (e tipicamente mais longo) recomendado pelo fabricante para garantir a densificação completa e uniforme e a integridade estrutural.

- Se seu foco principal for a consistência operacional e o controle de qualidade: Faça da calibração regular do forno uma parte inegociável do seu fluxo de trabalho e garanta que todo técnico entenda que as instruções do material ditam o processo.

Dominar essas variáveis lhe dá controle preciso sobre o equilíbrio entre eficiência e qualidade, garantindo que cada restauração que você produz seja bonita e feita para durar.

Tabela Resumo:

| Fator | Influência na Duração | Considerações Chave |

|---|---|---|

| Composição do Material de Zircônia | Varia com base no tipo (ex: HS vs. HT) | Siga os protocolos do fabricante para resultados ótimos |

| Tamanho e Volume da Restauração | Restaurações maiores exigem ciclos mais longos | Garante aquecimento uniforme e previne estresse |

| Tecnologia do Forno | Fornos avançados reduzem o tempo com ciclos rápidos | Use elementos de alta precisão para sinterização rápida |

| Propriedades Finais Desejadas | Ciclos mais longos para alta translucidez ou resistência | Equilibre a velocidade com a qualidade para evitar falhas |

Pronto para otimizar seu processo de sinterização de zircônia? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura personalizadas para laboratórios de prótese dentária. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Aprimore seu fluxo de trabalho com sinterização confiável e eficiente — entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório