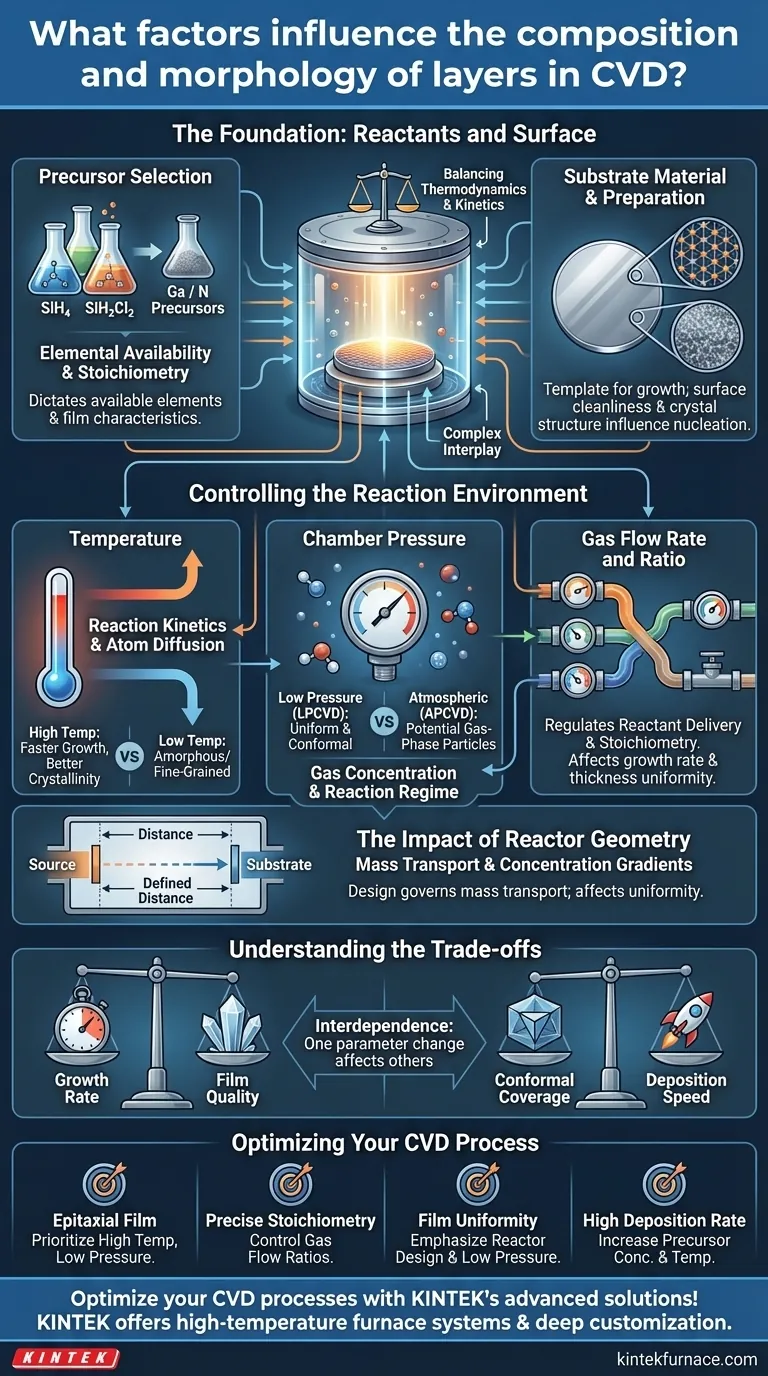

Na Deposição Química a Vapor (CVD), a composição final e a estrutura física (morfologia) da camada depositada não são acidentais. Elas são o resultado direto de uma interação complexa entre vários parâmetros chave do processo, incluindo os precursores químicos e o substrato, temperatura, pressão, taxas e proporções de fluxo de gás, e a geometria física do reator.

O principal desafio da CVD não é apenas saber quais parâmetros importam, mas entender como eles interagem. Para obter um filme desejado, é preciso equilibrar a termodinâmica da reação química com a cinética do transporte de massa dentro do reator.

A Fundação: Reagentes e Superfície

Os materiais de partida e a superfície onde você deposita são os blocos fundamentais de todo o seu processo.

Seleção de Precursores

A escolha dos produtos químicos precursores é a decisão mais fundamental, pois dita quais elementos estão disponíveis para deposição. Os precursores devem ser suficientemente voláteis para serem transportados na fase gasosa e devem se decompor a uma temperatura compatível com o substrato.

Por exemplo, a deposição de silício (Si) pode ser feita usando silano (SiH₄) em temperaturas mais baixas ou diclorossilano (SiH₂Cl₂) em temperaturas mais altas, cada um produzindo características de filme e subprodutos diferentes.

Material e Preparação do Substrato

O substrato não é um suporte passivo; é o modelo para o crescimento do filme. Sua natureza química, estrutura cristalina (cristalinidade) e limpeza da superfície influenciam diretamente a nucleação inicial e o crescimento subsequente do filme.

Uma bolacha de silício monocristalina perfeitamente limpa promoverá um crescimento epitaxial (altamente ordenado), enquanto uma superfície amorfa ou mal limpa provavelmente resultará em um filme policristalino ou amorfo.

Controlando o Ambiente de Reação

Uma vez escolhidos os produtos químicos e o substrato, o ambiente do reator dita como o filme se forma. Esses parâmetros controlam a energia e o suprimento de reagentes.

O Papel Crítico da Temperatura

A temperatura é o principal motor da reação CVD. Ela fornece a energia de ativação necessária para que os precursores se decomponham na superfície do substrato e para que os átomos depositados se difundam e encontrem suas posições ideais na rede cristalina.

- Temperaturas mais altas geralmente levam a taxas de crescimento mais rápidas e melhor cristalinidade, pois os átomos têm mais energia para se mover.

- Temperaturas mais baixas podem resultar em filmes amorfos ou policristalinos de granulação fina, pois a mobilidade dos átomos é limitada.

Influência da Pressão da Câmara

A pressão da câmara controla a concentração das moléculas de gás e seu caminho livre médio (a distância média que uma molécula percorre antes de colidir com outra).

Em baixas pressões (LPCVD), as moléculas percorrem distâncias maiores e as reações são mais propensas a ocorrer na superfície do substrato. Este regime "limitado pela reação superficial" geralmente produz filmes altamente uniformes e conformes.

Em pressões atmosféricas (APCVD), colisões frequentes na fase gasosa podem levar à formação de partículas no fluxo de gás, que podem então cair no substrato, degradando a qualidade do filme.

Taxa e Proporção do Fluxo de Gás

A taxa de fluxo do gás carreador determina a rapidez com que os reagentes são entregues ao substrato e a rapidez com que os subprodutos são removidos. Isso impacta diretamente a taxa de crescimento.

A proporção de diferentes gases fonte é primordial para controlar a estequiometria do filme, ou sua composição elementar. Por exemplo, na deposição de nitreto de gálio (GaN), a proporção do precursor de gálio para o precursor de nitrogênio é meticulosamente controlada para atingir as propriedades desejadas do material.

O Impacto da Geometria do Reator

O design físico do reator, incluindo a distância entre a fonte de gás e o substrato, governa o transporte de massa dos reagentes. Essa geometria cria gradientes de concentração que influenciam a uniformidade do filme e a taxa de crescimento.

Uma distância menor entre a fonte e o substrato pode aumentar a taxa de deposição, mas pode comprometer a uniformidade da espessura do filme em toda a bolacha.

Compreendendo as Compensações

Otimizar um processo CVD é um exercício de equilíbrio de fatores concorrentes. A mudança de um parâmetro inevitavelmente afetará outros.

Taxa de Crescimento vs. Qualidade do Filme

Esta é a compensação mais comum. Aumentar agressivamente a temperatura ou a concentração do precursor para alcançar uma alta taxa de crescimento muitas vezes vem com o custo da qualidade. Isso pode introduzir defeitos, estresse ou uma morfologia de superfície mais áspera.

Cobertura Conforme vs. Velocidade de Deposição

Alcançar uma excelente conformidade – a capacidade de um filme cobrir uniformemente topografias complexas e tridimensionais – muitas vezes requer operar em um regime limitado pela reação superficial (por exemplo, LPCVD). Este regime é tipicamente mais lento do que os processos limitados pelo transporte de massa.

A Interdependência dos Parâmetros

Nenhum parâmetro existe no vácuo. Um aumento na temperatura pode exigir um ajuste na pressão para evitar reações indesejadas na fase gasosa. Da mesma forma, mudar a taxa de fluxo de gás pode alterar o perfil de temperatura ideal dentro do reator. O desenvolvimento eficaz do processo envolve a co-otimização dessas variáveis interdependentes.

Otimizando seu Processo CVD

Sua abordagem para ajustar esses parâmetros deve ser ditada por seu objetivo final para o filme depositado.

- Se o seu foco principal é um filme de alta qualidade, monocristalino (epitaxial): Priorize altas temperaturas para garantir a mobilidade atômica e uma baixa pressão, regime limitado pela reação superficial para um crescimento controlado, camada por camada.

- Se o seu foco principal é a estequiometria precisa (por exemplo, para semicondutores compostos): Controle meticulosamente as pressões parciais e as proporções de taxa de fluxo de seus gases fonte reativos.

- Se o seu foco principal é a uniformidade do filme em uma grande área: Enfatize o design do reator, a dinâmica do fluxo de gás e, muitas vezes, uma pressão mais baixa para garantir que cada parte do substrato receba um fluxo semelhante de reagentes.

- Se o seu foco principal é uma alta taxa de deposição: Aumente a concentração do precursor e a temperatura, mas esteja preparado para gerenciar o potencial de redução da qualidade do filme ou formação de partículas na fase gasosa.

Dominar o CVD vem de uma compreensão sistemática de como cada uma dessas alavancas influencia o delicado equilíbrio entre a reação química e o transporte físico.

Tabela Resumo:

| Fator | Influência na Composição | Influência na Morfologia |

|---|---|---|

| Seleção de Precursores | Determina a disponibilidade elemental e a estequiometria | Afeta as características de nucleação e crescimento |

| Material do Substrato | Impacta a ligação química e a nucleação inicial | Influencia o crescimento epitaxial vs. policristalino |

| Temperatura | Controla a cinética de reação e a difusão atômica | Temperaturas mais altas melhoram a cristalinidade; temperaturas mais baixas podem causar filmes amorfos |

| Pressão | Afeta a concentração de gás e o regime de reação (ex: LPCVD para uniformidade) | Influencia a uniformidade e conformidade do filme |

| Taxa/Proporção do Fluxo de Gás | Regula a entrega de reagentes e a estequiometria | Afeta a taxa de crescimento e a uniformidade da espessura |

| Geometria do Reator | Governa o transporte de massa e os gradientes de concentração | Impacta a taxa de deposição e a uniformidade do filme no substrato |

Otimize seus processos CVD com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar composição e morfologia de filme superiores. Entre em contato hoje para discutir como podemos aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Quais são as vantagens técnicas de usar um sistema CVD? Otimizar o Crescimento de Nanotubos de Carbono para Condutividade Térmica

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio