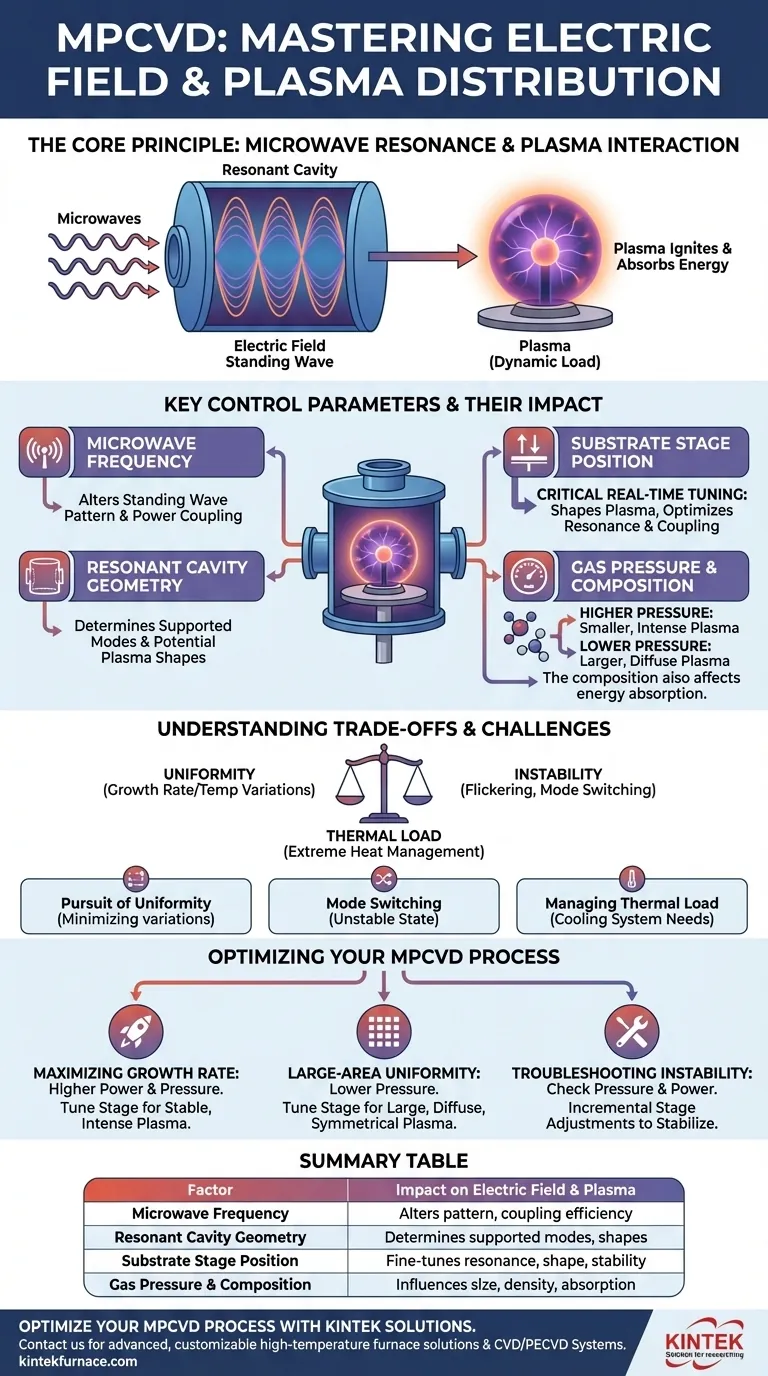

Em qualquer sistema MPCVD, a distribuição do campo elétrico e a forma resultante do plasma são regidas por um punhado de parâmetros críticos e interativos. Os fatores mais significativos são a frequência de micro-ondas, a geometria física da cavidade ressonante, a posição do estágio do substrato e a pressão operacional do gás. O ajuste dessas variáveis permite que um operador controle como a energia de micro-ondas se acopla ao gás, moldando assim o plasma para uma deposição de material ideal.

O desafio central na MPCVD é que o plasma não é um elemento passivo; é uma carga dinâmica. Embora o campo elétrico inicial determine onde o plasma se inflama, a presença do plasma absorve imediatamente energia e altera esse campo. Dominar o processo significa manipular os parâmetros do sistema para criar uma forma de plasma estável e autossustentável que seja otimizada para um crescimento uniforme.

O Princípio Central: Ressonância de Micro-ondas e Interação com o Plasma

Para controlar eficazmente um sistema MPCVD, você deve primeiro entender a física fundamental em jogo. O processo é uma interação constante entre o campo eletromagnético e o plasma que ele cria.

Estabelecendo o Campo Elétrico

O processo começa com micro-ondas sendo injetadas em uma câmara cilíndrica ou retangular, conhecida como cavidade ressonante. Essas micro-ondas formam um padrão de onda estacionária, criando um mapa previsível e estacionário da intensidade do campo elétrico. Esse padrão é definido por modos ressonantes específicos, como o modo TM₀₁₃ (Transversal Magnético) comumente usado em cavidades cilíndricas.

Ignição do Plasma

A onda estacionária possui pontos de intensidade máxima do campo elétrico (antinós). Quando o gás de processo é introduzido em uma pressão específica, o campo elétrico nesses antinós pode se tornar forte o suficiente para arrancar elétrons dos átomos do gás. Esse evento, chamado de ruptura dielétrica, inflama o plasma.

O Plasma como uma Carga Dinâmica

Uma vez inflamado, o plasma é altamente condutor e começa a absorver uma quantidade significativa da energia de micro-ondas. Essa absorção altera fundamentalmente as condições dentro da cavidade. O padrão do campo elétrico não é mais o modo da "cavidade vazia"; ele agora é distorcido pela presença do próprio plasma. O objetivo da sintonia é gerenciar esse novo estado "carregado" para criar um plasma estável com as características desejadas.

Parâmetros de Controle Chave e Seu Impacto

Cada parâmetro que você pode ajustar influencia diretamente as condições ressonantes da cavidade e o plasma resultante.

Frequência de Micro-ondas

A frequência das micro-ondas (por exemplo, 2,45 GHz) dita seu comprimento de onda. As dimensões da cavidade ressonante são projetadas em torno desse comprimento de onda específico para suportar os modos desejados. Mesmo pequenos desvios na frequência podem alterar o padrão da onda estacionária, movendo a localização dos máximos do campo elétrico e mudando onde a energia é entregue ao plasma de forma mais eficiente.

Geometria da Cavidade Ressonante

O tamanho físico — o diâmetro e a altura — da cavidade é o fator mais fundamental. Essas dimensões determinam quais modos ressonantes a cavidade pode suportar naturalmente. Embora geralmente não seja ajustada durante uma execução, o design da cavidade é o principal determinante das formas e tamanhos potenciais do plasma que o sistema pode alcançar.

Posição do Estágio do Substrato

Este é o parâmetro de ajuste em tempo real mais crítico. O substrato fica em um estágio que pode ser movido verticalmente. Ajustar a altura do estágio efetivamente altera a altura interna da cavidade ressonante. Isso permite que o operador ajuste finamente a ressonância para garantir que a potência máxima seja acoplada ao plasma e para moldar fisicamente a bola de plasma. Elevar o estágio pode comprimir o plasma, aumentando sua densidade, enquanto abaixá-lo permite que o plasma se expanda.

Pressão e Composição do Gás

A pressão dentro da câmara influencia diretamente o tamanho e a densidade do plasma.

- Pressão mais alta confina o plasma, fazendo com que ele encolha para uma "bola" menor e mais intensa localizada na região da mais alta intensidade do campo elétrico.

- Pressão mais baixa permite que o plasma se expanda, criando uma descarga maior e mais difusa que pode cobrir uma área mais ampla.

A composição química do gás (por exemplo, a razão de metano para hidrogênio para o crescimento de diamante) também altera as propriedades elétricas do plasma, afetando a eficiência com que ele absorve a energia de micro-ondas.

Compreendendo as Compensações e Desafios

A sintonia de um sistema MPCVD é um ato de equilíbrio onde otimizar uma característica pode impactar negativamente outra.

A Busca pela Uniformidade

O objetivo final para a maioria das aplicações é uma deposição perfeitamente uniforme em todo o substrato. No entanto, a natureza inerente dos modos ressonantes significa que o campo elétrico nunca é perfeitamente uniforme. Isso leva a variações de temperatura e taxa de crescimento, que devem ser minimizadas através do ajuste cuidadoso da posição do estágio e da pressão.

Comutação de Modo e Instabilidade

Sob certas combinações de potência e pressão, o plasma pode se tornar instável. Ele pode piscar, mudar de forma ou "saltar" para um local diferente dentro da cavidade (comutação de modo). Isso é catastrófico para o crescimento controlado e indica que o sistema está operando em um estado ressonante instável que deve ser ajustado.

Gerenciando a Carga Térmica

Um plasma intenso e denso gera calor extremo. O tamanho, a forma e a proximidade do plasma ao substrato influenciam diretamente a temperatura do substrato. Essa carga térmica deve ser gerenciada com precisão, pois a química de deposição é altamente sensível à temperatura. A forma do plasma que você escolhe afeta o sistema de resfriamento que você precisa.

Otimizando Seu Processo MPCVD

Sua abordagem à sintonia deve ser ditada pelo seu objetivo final. Use as seguintes diretrizes para informar seus ajustes.

- Se seu foco principal for maximizar a taxa de crescimento: Você provavelmente precisará operar em potência e pressão mais altas. Isso requer um ajuste cuidadoso do estágio do substrato para manter uma bola de plasma estável e intensa centrada sobre sua amostra.

- Se seu foco principal for alcançar uniformidade de grande área: Você se beneficiará de operar em pressões mais baixas para criar um plasma maior e mais difuso e de ajustar meticulosamente a posição do estágio para garantir que o plasma seja simétrico e estável.

- Se seu foco principal for solucionar problemas de um plasma instável: Primeiro, analise suas configurações de pressão e potência. Em seguida, faça ajustes pequenos e incrementais na altura do estágio do substrato para guiar o sistema de volta a uma condição ressonante estável.

Ao entender como esses fatores interagem, você pode passar de simplesmente operar o sistema para controlá-lo de forma inteligente para resultados repetíveis e de alta qualidade.

Tabela de Resumo:

| Fator | Impacto no Campo Elétrico e Plasma |

|---|---|

| Frequência de Micro-ondas | Altera o padrão da onda estacionária e a eficiência de acoplamento de potência |

| Geometria da Cavidade Ressonante | Determina os modos ressonantes suportados e as formas do plasma |

| Posição do Estágio do Substrato | Ajusta com precisão a ressonância e a forma do plasma para estabilidade e uniformidade |

| Pressão e Composição do Gás | Influencia o tamanho, a densidade e a absorção de energia do plasma |

Otimize Seu Processo MPCVD com Soluções KINTEK

Com dificuldades com a instabilidade do plasma ou deposição não uniforme em seu sistema MPCVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Deixe-nos ajudá-lo a alcançar um controle de plasma estável e eficiente e um crescimento de material superior — entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua pesquisa!

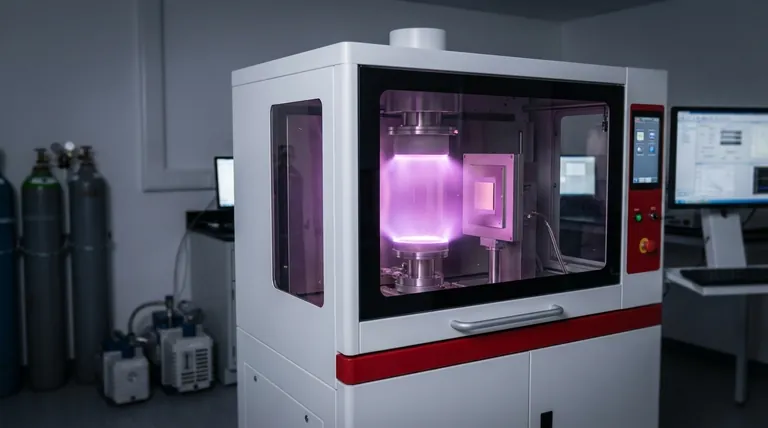

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos