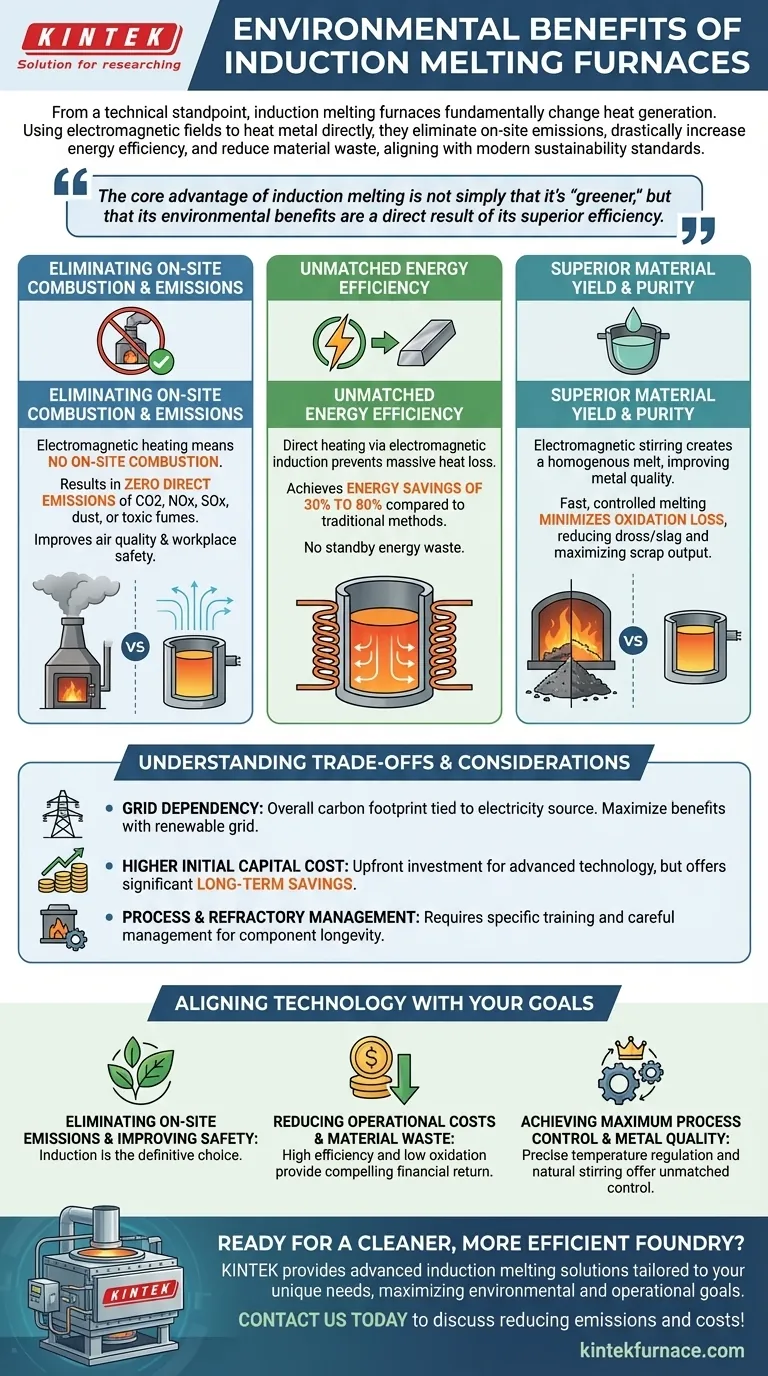

Do ponto de vista técnico, os fornos de fusão por indução proporcionam seus principais benefícios ambientais ao mudar fundamentalmente a forma como o calor é gerado. Ao contrário dos fornos tradicionais a combustível que dependem da combustão, a indução usa campos eletromagnéticos para aquecer o metal diretamente, eliminando as emissões no local, aumentando drasticamente a eficiência energética e reduzindo o desperdício de material. Este método limpo e preciso alinha-se com os padrões de sustentabilidade modernos, ao mesmo tempo que melhora o desempenho operacional.

A principal vantagem da fusão por indução não é simplesmente que é "mais verde", mas que seus benefícios ambientais são um resultado direto de sua eficiência superior. Ao eliminar a combustão e aquecer apenas o material-alvo, ele inerentemente consome menos energia, produz menos resíduos e cria um ambiente de trabalho mais seguro.

Os Princípios Fundamentais do Desempenho Ambiental

O argumento ambiental para a tecnologia de indução baseia-se em três pilares fundamentais: a eliminação da combustão, a conversão superior de energia e uma redução significativa na perda de material.

Eliminando a Combustão e Emissões no Local

Os fornos tradicionais queimam combustíveis fósseis (como coque, óleo ou gás natural) para gerar calor, liberando gases de efeito estufa e poluentes diretamente na atmosfera.

Os fornos de indução são alimentados por eletricidade. O processo de aquecimento é eletromagnético, o que significa que não há combustão no local. Isso resulta em zero emissões diretas de dióxido de carbono (CO2), óxidos de nitrogênio (NOx), óxidos de enxofre (SOx), poeira ou fumos tóxicos na instalação.

Isso não só ajuda a cumprir regulamentações ambientais rigorosas, mas também melhora drasticamente a qualidade do ar e a segurança para os funcionários no chão da fundição.

Eficiência Energética Inigualável

O consumo de energia é um fator crítico tanto no custo quanto no impacto ambiental. A tecnologia de indução se destaca aqui, direcionando a energia para onde ela é necessária.

O campo eletromagnético induz uma corrente elétrica dentro do próprio metal, fazendo com que ele aqueça rapidamente de dentro para fora. Isso evita a enorme perda de calor observada em fornos convencionais, que primeiro precisam aquecer toda a câmara e o cadinho antes de transferir esse calor para a carga.

Este método de aquecimento direto, combinado com a capacidade de ligar e desligar instantaneamente, resulta em economias de energia de 30% a 80% em comparação com os métodos tradicionais. Não há energia desperdiçada mantendo o forno em temperatura de espera entre as fusões.

Rendimento e Pureza Superiores do Material

O desperdício em uma fundição não é apenas material descartado; ele representa energia, tempo e recursos perdidos.

A ação de agitação eletromagnética inerente ao processo de indução cria uma fusão homogênea e uniforme, o que melhora a qualidade final do metal. Mais importante, o processo de fusão rápido e controlado minimiza a perda por oxidação, o que significa que menos do seu valioso metal se transforma em escória ou borra.

Ao preservar mais da matéria-prima, os fornos de indução reduzem a quantidade total de resíduos de sucata gerados e maximizam a produção de cada carga, o que é especialmente benéfico ao fundir e reciclar sucata de metal.

Compreendendo as Trocas e Considerações

Nenhuma tecnologia existe sem seu contexto e limitações específicos. Uma avaliação objetiva exige o reconhecimento das trocas associadas à fusão por indução.

O Fator de Dependência da Rede

Embora os fornos de indução produzam zero emissões no local, sua pegada de carbono geral está ligada à fonte de sua eletricidade. O benefício ambiental é maximizado quando a instalação é alimentada por uma rede com uma alta porcentagem de fontes de energia renováveis ou de baixo carbono.

Se a rede local depender muito de combustíveis fósseis como o carvão, as emissões são efetivamente terceirizadas da fundição para a usina, não totalmente eliminadas.

Custo Inicial de Capital Mais Elevado

Os sistemas de fornos de indução geralmente exigem um investimento de capital inicial mais alto em comparação com alguns tipos de fornos convencionais. As fontes de alimentação avançadas (como sistemas IGBT) e as bobinas de cobre representam um custo significativo.

No entanto, isso deve ser avaliado a partir de uma perspectiva de Custo Total de Propriedade (TCO). As significativas economias de longo prazo resultantes do menor consumo de energia, menor perda de material e menor manutenção geralmente proporcionam um forte retorno sobre o investimento inicial.

Gestão de Processos e Refratários

O aquecimento intenso e localizado que torna a indução tão eficiente também exige um gerenciamento cuidadoso do revestimento refratário. O carregamento ou controle de temperatura inadequado pode levar a pontos quentes localizados e desgaste acelerado do cadinho.

Os operadores exigem treinamento específico para gerenciar o processo de forma eficaz e garantir a longevidade dos componentes do forno.

Alinhando a Tecnologia com Seus Objetivos Ambientais

A escolha da tecnologia de fusão certa depende da priorização dos objetivos operacionais, financeiros e ambientais específicos de sua organização.

- Se seu foco principal é eliminar as emissões no local e melhorar a segurança no trabalho: A indução é a escolha definitiva, pois seu processo sem combustão remove completamente os poluentes atmosféricos localizados e reduz significativamente o ruído e o calor ambiente.

- Se seu foco principal é reduzir os custos operacionais e o desperdício de material: A alta eficiência energética e a baixa perda por oxidação da indução oferecem um retorno financeiro e ambiental atraente sobre o investimento ao longo do ciclo de vida do equipamento.

- Se seu foco principal é alcançar o controle máximo do processo e a qualidade do metal: A regulação precisa da temperatura e a ação de agitação natural dos fornos de indução proporcionam um nível inigualável de controle para a produção de ligas limpas e homogêneas.

Em última análise, a adoção da fusão por indução é um investimento estratégico em um futuro operacional mais eficiente, preciso e sustentável.

Tabela Resumo:

| Benefício Ambiental | Impacto Chave |

|---|---|

| Zero Emissões no Local | Elimina a liberação direta de CO2, NOx, SOx e fumos tóxicos. |

| Alta Eficiência Energética | Economiza 30-80% de energia aquecendo diretamente o metal, não a câmara. |

| Rendimento Superior do Material | Reduz a perda por oxidação e o desperdício, maximizando a produção a partir da sucata. |

Pronto para investir em uma fundição mais limpa e eficiente? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fusão por indução adaptadas às suas necessidades exclusivas. Nossa experiência em tecnologia de fornos de alta temperatura garante que você obtenha um sistema que maximiza seus objetivos ambientais e operacionais. Entre em contato conosco hoje para discutir como podemos ajudá-lo a reduzir emissões e custos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear