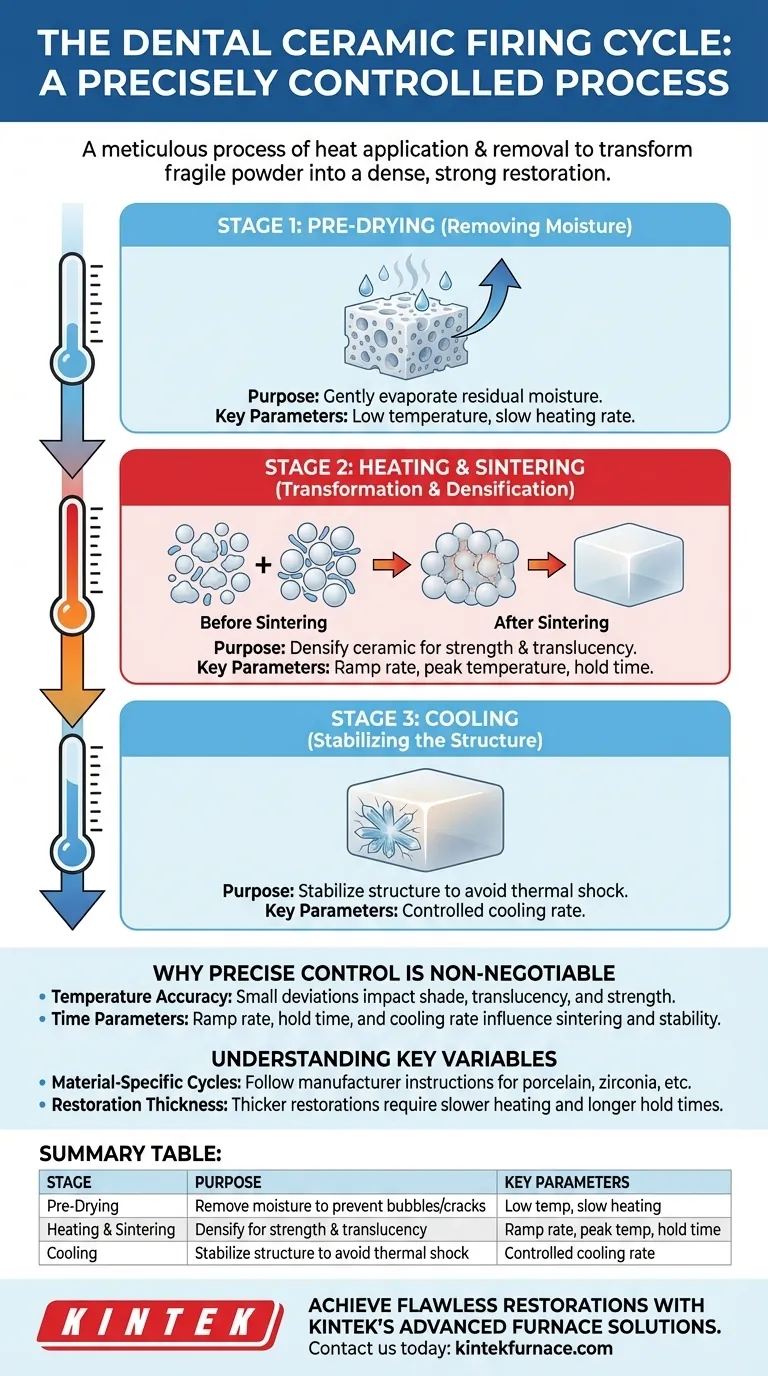

Em essência, o ciclo de queima da cerâmica dentária é um processo de aplicação e remoção de calor precisamente controlado. Ele consiste em três estágios principais: uma fase de pré-secagem a baixa temperatura, uma fase de aquecimento e sinterização a alta temperatura e uma fase de resfriamento controlado. Cada estágio tem um propósito específico, e os parâmetros exatos de tempo e temperatura são ditados pelo material cerâmico específico que está sendo usado e pelas propriedades finais desejadas da restauração.

O ciclo de queima não se trata apenas de aquecer algo; é um processo metalúrgico meticuloso, projetado para transformar um pó cerâmico frágil em uma restauração dentária densa, forte e esteticamente agradável, controlando sistematicamente suas mudanças físicas e químicas.

O Propósito de Cada Estágio no Ciclo de Queima

Para alcançar uma restauração bem-sucedida, é preciso entender que cada estágio desempenha uma função crítica e distinta. Pular ou apressar um estágio comprometerá a integridade final da cerâmica.

Estágio 1: Pré-Secagem (Remoção de Umidade)

O ciclo começa com uma fase de aquecimento lento e a baixa temperatura, conhecida como pré-secagem. Isso ocorre tipicamente logo abaixo ou no ponto de ebulição da água.

O único propósito deste estágio é evaporar suavemente e completamente qualquer umidade residual da cerâmica acumulada. Se aquecida muito rapidamente, essa umidade se transformaria em vapor e criaria bolhas, vazios ou até mesmo rachaduras dentro da restauração.

Estágio 2: Aquecimento e Sinterização (Transformação e Densificação)

Este é o estágio central de transformação. Uma vez seca, a temperatura do forno começa a subir a uma taxa controlada, conhecida como taxa de rampa.

Esta fase de aquecimento primeiro queima quaisquer aglutinantes orgânicos misturados ao material cerâmico. À medida que a temperatura continua a subir até o seu pico, o processo de sinterização começa. Durante a sinterização, as partículas cerâmicas individuais se fundem, eliminando os poros entre elas e fazendo com que o material encolha e se densifique.

Essa densificação é o que confere à restauração final sua força, durabilidade e translucidez desejada. A temperatura de pico e o tempo que ela é mantida ali são críticos para alcançar a sinterização completa.

Estágio 3: Resfriamento (Estabilização da Estrutura)

Após a conclusão da manutenção em alta temperatura, o forno inicia um processo de resfriamento controlado. Isso não é apenas uma questão de desligar o aquecimento.

Resfriar muito rapidamente pode induzir choque térmico, criando tensões internas que levam a rachaduras e falhas. Uma taxa de resfriamento controlada permite que a estrutura cristalina da cerâmica se estabilize adequadamente, retendo a força e as propriedades desenvolvidas durante a sinterização.

Por Que o Controle Preciso é Inegociável

O sucesso de todo o processo de queima depende da capacidade do forno de executar o ciclo programado com extrema precisão. Fornos dentários modernos são projetados para este propósito exato.

O Papel da Precisão da Temperatura

Mesmo um desvio de alguns graus em relação à temperatura de pico especificada pelo fabricante pode ter um impacto dramático. Pode alterar o tom, a translucidez e a força física da cerâmica. Os fornos usam sensores sofisticados e elementos de aquecimento para manter o controle preciso durante todo o ciclo.

A Importância dos Parâmetros de Tempo

Não é apenas a temperatura que importa, mas também o tempo. A taxa de rampa (a rapidez com que você aquece), o tempo de permanência na temperatura de pico e a taxa de resfriamento são todas variáveis críticas que influenciam o grau de sinterização e a estabilidade final da restauração.

Entendendo as Variáveis Chave

Um ciclo de queima não é um programa único para todos. Ele deve ser adaptado com base em vários fatores para evitar falhas comuns, como mau ajuste, baixa resistência ou estética incorreta.

Ciclos Específicos do Material

Diferentes tipos de cerâmicas dentárias, como porcelana, dissilicato de lítio ou zircônia, têm composições químicas e pontos de fusão vastamente diferentes. Cada material requer seu próprio ciclo de queima exclusivo, e seguir as instruções do fabricante é a regra mais crítica para o sucesso.

O Impacto da Espessura da Restauração

A espessura e o volume da restauração influenciam diretamente o ciclo de queima. Uma coroa molar espessa requer uma taxa de aquecimento mais lenta e potencialmente um tempo de permanência mais longo do que uma faceta fina. Isso garante que o calor penetre em todo o volume da cerâmica uniformemente, prevenindo um núcleo sub-queimado.

Alcançando Resultados Consistentes e de Alta Qualidade

Ao entender a função de cada parâmetro, você pode controlar melhor o resultado do seu trabalho e solucionar problemas com eficácia.

- Se o seu foco principal for estética (ex: facetas): Preste muita atenção à temperatura de pico e ao tempo de permanência, pois isso controla diretamente a translucidez e o tom finais do material.

- Se o seu foco principal for resistência (ex: coroas posteriores): Garanta que o ciclo permita a sinterização completa para maximizar a densificação e eliminar a porosidade que enfraquece as restaurações.

- Se você estiver solucionando falhas (ex: rachaduras ou opacidade): Primeiro, revise suas fases de pré-secagem e resfriamento, pois a remoção inadequada de umidade e o choque térmico são as causas mais comuns de rachaduras.

Dominar os princípios do ciclo de queima o transforma de uma "caixa preta" em uma ferramenta previsível e poderosa para criar restaurações dentárias excepcionais.

Tabela Resumo:

| Estágio | Propósito | Parâmetros Chave |

|---|---|---|

| Pré-Secagem | Remover umidade para prevenir bolhas/rachaduras | Baixa temperatura, taxa de aquecimento lenta |

| Aquecimento e Sinterização | Densificar a cerâmica para força e translucidez | Taxa de rampa, temperatura de pico, tempo de permanência |

| Resfriamento | Estabilizar a estrutura para evitar choque térmico | Taxa de resfriamento controlada |

Alcance restaurações dentárias impecáveis com as soluções de fornos avançados da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante ciclos de queima precisos, adaptados aos seus materiais cerâmicos exclusivos e necessidades de restauração. Contate-nos hoje para aprimorar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores