A alta eficiência de aquecimento de um forno tubular de atmosfera é o resultado direto de um projeto em nível de sistema que combina tecnologia de aquecimento avançada com isolamento térmico de alto desempenho. Estes dois elementos trabalham juntos para gerar calor rapidamente, entregá-lo com precisão à peça de trabalho e, o mais importante, evitar que ele escape. Essa sinergia permite taxas de rampa de temperatura rápidas e estabilidade excepcional, minimizando o desperdício de energia.

A verdadeira eficiência em um forno tubular não se trata apenas de reduzir os custos de energia; é o principal facilitador do processamento térmico preciso e repetível necessário para a pesquisa e fabricação de materiais avançados. Isso é alcançado entregando calor exatamente onde é necessário e mantendo-o lá.

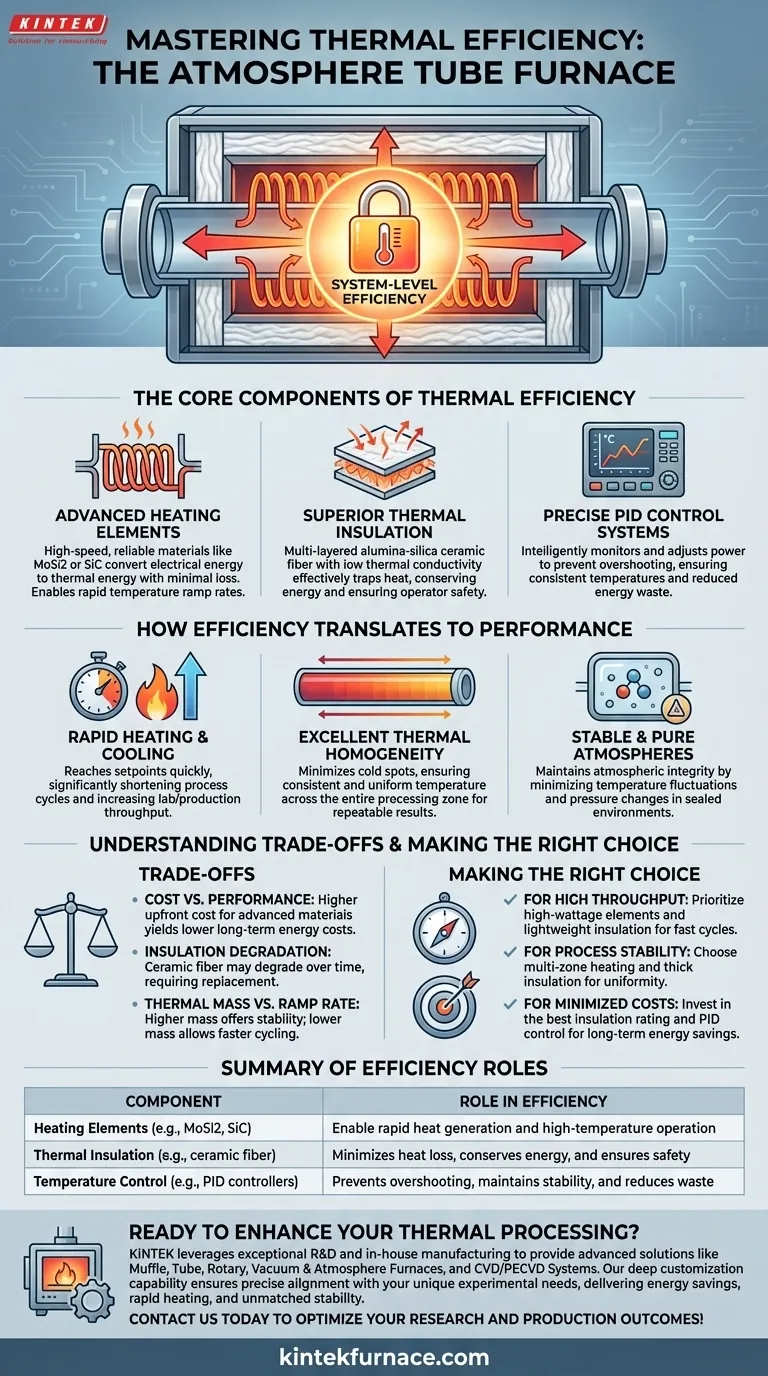

Os Componentes Essenciais da Eficiência Térmica

A notável eficiência de um forno tubular de atmosfera moderno não é acidental. Ela resulta da cuidadosa seleção e integração de vários componentes-chave, cada um desempenhando um papel crítico no gerenciamento da energia térmica.

Tecnologia Avançada de Elementos de Aquecimento

A maioria dos fornos tubulares de alto desempenho utiliza aquecimento por resistência elétrica. O material usado para esses elementos de aquecimento é crucial tanto para a velocidade quanto para o teto das faixas de temperatura.

Materiais comuns como o dissilicieto de molibdênio (MoSi2) ou o carbeto de silício (SiC) são escolhidos por sua capacidade de aquecer extremamente rápido e operar de forma confiável em temperaturas muito altas. Eles convertem eficientemente a energia elétrica em energia térmica com perdas mínimas.

Isolamento Térmico Superior

O fator mais significativo na prevenção da perda de calor é o isolamento do forno. Fornos modernos usam isolamento de fibra cerâmica de alumina-sílica multicamadas de alta pureza.

Este material possui condutividade térmica excepcionalmente baixa, o que significa que é extremamente eficaz em reter o calor dentro da câmara do forno. Isso não apenas conserva energia, mas também mantém a carcaça externa do forno fria ao toque, garantindo a segurança do operador.

Sistemas Precisos de Controle de Temperatura

A eficiência é desperdiçada sem controle. Os fornos utilizam controladores PID (Proporcional-Integral-Derivativo) sofisticados acoplados a sensores de temperatura (termopares).

Um controlador PID monitora continuamente a temperatura da câmara e ajusta inteligentemente a energia enviada aos elementos de aquecimento. Isso evita que o forno ultrapasse a temperatura alvo, uma fonte comum tanto de desperdício de energia quanto de resultados experimentais inconsistentes.

Como a Eficiência se Traduz em Desempenho

A alta eficiência térmica não é apenas um benefício abstrato. Ela produz diretamente as características de desempenho tangíveis que tornam esses fornos ferramentas essenciais para a ciência e a indústria.

Aquecimento e Resfriamento Rápidos

Como o calor é gerado rapidamente pelos elementos e retido efetivamente pelo isolamento, o forno pode atingir sua temperatura de ajuste em um tempo muito curto. Isso encurta significativamente os ciclos de processo e aumenta a produção em laboratório ou na produção.

Excelente Homogeneidade Térmica

Uma câmara altamente eficiente e bem isolada minimiza os "pontos frios". Isso resulta em excelente homogeneidade térmica, o que significa que a temperatura é consistente e uniforme em toda a zona de processamento do tubo. Isso é crítico para garantir que uma amostra ou peça de trabalho seja tratada uniformemente, levando a resultados confiáveis e repetíveis.

Atmosferas Estáveis e Puras

Fornos tubulares de atmosfera são projetados para controlar o ambiente gasoso ao redor de uma amostra. Uma câmara bem vedada e termicamente estável é essencial para manter a pureza do gás inerte ou reativo dentro. Projetos ineficientes com flutuações de temperatura podem causar mudanças de pressão que comprometem a integridade atmosférica.

Compreendendo os Compromissos

Embora altamente desejável, alcançar a eficiência máxima envolve o equilíbrio de vários fatores de projeto e operacionais.

Custo vs. Desempenho

Materiais de isolamento de maior qualidade e elementos de aquecimento mais avançados aumentam significativamente o preço inicial de compra de um forno. Este investimento inicial, no entanto, é frequentemente retornado através de custos de energia mais baixos a longo prazo e do valor de resultados de maior qualidade e repetíveis.

Degradação do Isolamento

Ao longo de muitos ciclos de aquecimento e resfriamento, o isolamento de fibra cerâmica pode degradar lentamente, tornando-se mais quebradiço e menos eficaz. Essa redução gradual da eficiência é um custo operacional de longo prazo, pois o isolamento pode eventualmente exigir substituição para restaurar o desempenho máximo.

Massa Térmica vs. Taxa de Rampa

Um forno com isolamento extremamente espesso e denso possui uma alta massa térmica. Será excepcionalmente estável a uma temperatura definida e muito eficiente em termos de energia durante processos longos. No entanto, pode aquecer e, particularmente, resfriar mais lentamente. O projeto é sempre um compromisso entre a estabilidade e a velocidade do ciclo térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determinará quais aspectos da eficiência são mais críticos para o seu sucesso.

- Se o seu foco principal é a alta produção: Priorize um forno com elementos de aquecimento de alta potência e isolamento eficiente e leve para alcançar os ciclos de aquecimento e resfriamento mais rápidos possíveis.

- Se o seu foco principal é a estabilidade e uniformidade do processo: Procure fornos com capacidades de aquecimento multi-zona e isolamento de fibra cerâmica espesso e de alta densidade para garantir uma homogeneidade térmica excepcional para materiais sensíveis.

- Se o seu foco principal é minimizar os custos operacionais: Invista em um forno com a melhor classificação de isolamento possível e um controlador PID moderno para reduzir o consumo de energia a longo prazo, mesmo que o custo inicial seja maior.

Compreender esses princípios de eficiência térmica permite que você selecione e opere seu forno para obter resultados ótimos e valor a longo prazo.

Tabela Resumo:

| Componente | Papel na Eficiência |

|---|---|

| Elementos de Aquecimento (ex: MoSi2, SiC) | Permitem geração rápida de calor e operação em alta temperatura |

| Isolamento Térmico (ex: fibra cerâmica) | Minimiza a perda de calor, conserva energia e garante segurança |

| Controle de Temperatura (ex: controladores PID) | Evita o excesso de temperatura, mantém a estabilidade e reduz o desperdício |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno de alta eficiência? A KINTEK aproveita o excepcional P&D e a fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com as suas necessidades experimentais exclusivas, oferecendo economia de energia, aquecimento rápido e estabilidade incomparável. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança