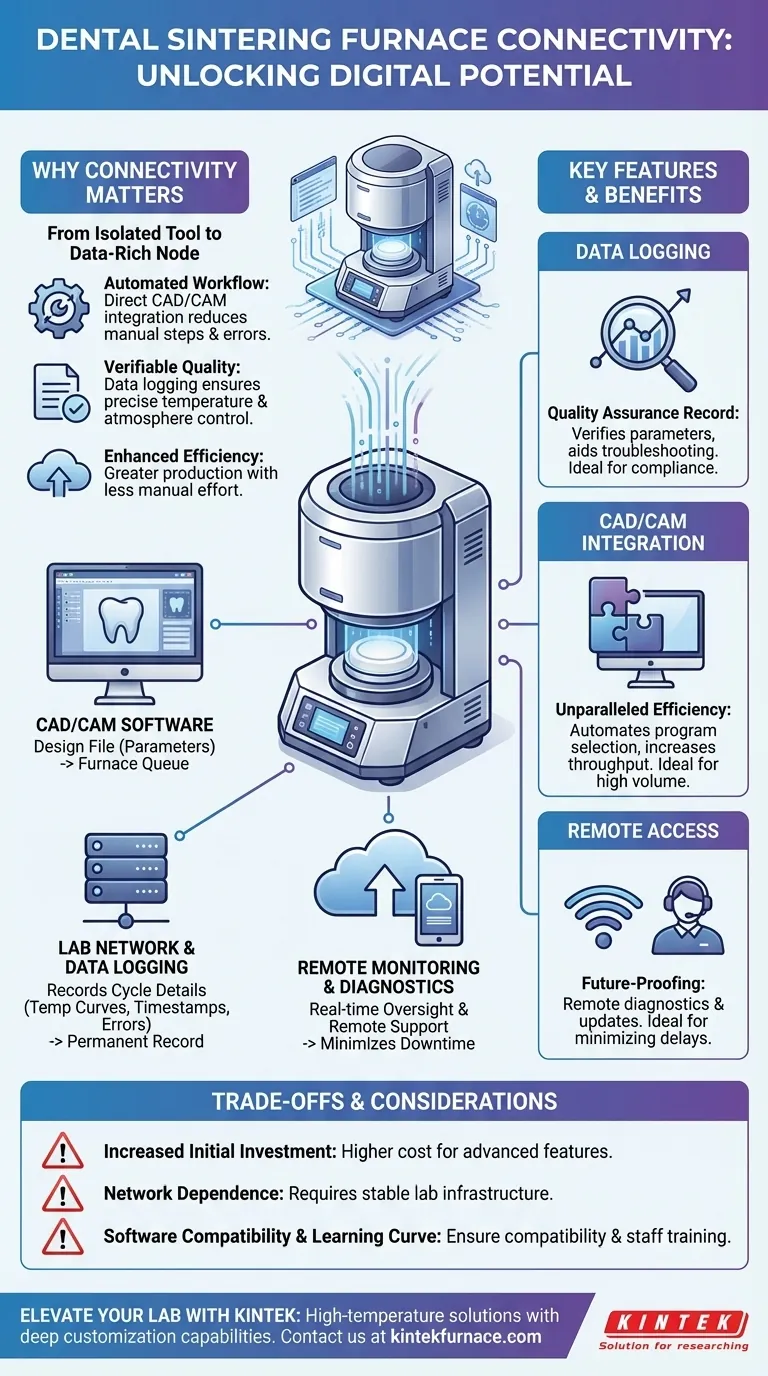

Em resumo, os fornos de sinterização odontológicos modernos oferecem principalmente conectividade para registro de dados e integração direta com sistemas CAD/CAM. Esses recursos são projetados para transformar o forno de uma peça de equipamento autônoma em uma parte inteligente e integrada de um fluxo de trabalho odontológico digital, aprimorando significativamente tanto o controle de qualidade quanto a eficiência operacional.

A conectividade transforma um forno de uma ferramenta isolada em um nó rico em dados em seu fluxo de trabalho digital. Essa mudança é menos sobre a tecnologia em si e mais sobre alcançar qualidade verificável e maior eficiência de produção com menos esforço manual.

Por que a Conectividade Importa na Odontologia Moderna

O papel de um forno de sinterização está evoluindo. Antes um simples "forno", agora é um ponto de controle crítico na produção de restaurações dentárias de alta qualidade. A conectividade é a chave para desbloquear todo o seu potencial dentro de um ambiente de laboratório digital.

De Etapas Manuais a Fluxo de Trabalho Automatizado

Tradicionalmente, um técnico selecionava e iniciava manualmente um programa de sinterização com base no material utilizado. Isso introduzia oportunidades para erro humano, potencialmente levando a retrabalhos dispendiosos.

Fornos integrados otimizam esse processo. Ao se conectar à rede do laboratório e ao software CAD/CAM, o forno pode receber os parâmetros de queima corretos diretamente do arquivo de design, garantindo que o ciclo certo seja executado para o material certo, sempre.

Garantindo a Qualidade Através de Dados Verificáveis

Uma função central de um forno de sinterização é manter o controle preciso de temperatura e atmosfera para garantir uma qualidade uniforme. Sem o registro de dados, você só pode presumir que um ciclo foi executado corretamente.

A conectividade fornece provas. Ao registrar cada detalhe do ciclo de sinterização, você cria um registro permanente que pode ser usado para garantia de qualidade, solução de problemas e validação de resultados para dentistas e pacientes.

Analisando os Principais Recursos de Conectividade

Embora os recursos variem de acordo com o fabricante, dois tipos principais de conectividade oferecem os benefícios mais significativos para um laboratório odontológico.

Registro de Dados: Seu Registro de Garantia de Qualidade

O registro de dados é a capacidade do forno de registrar e exportar parâmetros críticos de cada ciclo de sinterização. Isso geralmente inclui curvas de temperatura, duração do ciclo, carimbos de data/hora e quaisquer códigos de erro que ocorreram.

Esses dados brutos são inestimáveis. Eles permitem que você verifique se cada lote foi processado de acordo com as especificações do fabricante do material, fornecendo rastreabilidade e uma poderosa ferramenta de diagnóstico caso as restaurações falhem.

Integração CAD/CAM: Para Eficiência Incomparável

Este é o recurso mais impactante para a automação do fluxo de trabalho. A integração direta permite que seu software CAD/CAM se comunique com o forno.

Quando uma restauração é projetada e aninhada para fresagem, o programa de sinterização associado é vinculado ao trabalho. Uma vez fresado, o técnico simplesmente escaneia o caso, e o forno automaticamente enfileira o programa correto e pré-validado, reduzindo drasticamente os custos de mão de obra e eliminando erros de programação.

Monitoramento Remoto e Diagnóstico

Alguns fornos avançados oferecem conectividade de rede ou em nuvem para acesso remoto. Isso permite que os gerentes de laboratório monitorem o progresso do ciclo a partir de um computador ou dispositivo móvel.

Também permite que as equipes de suporte dos fabricantes diagnostiquem problemas remotamente, revisem os registros de ciclo e enviem atualizações de software, minimizando o tempo de inatividade e otimizando a manutenção.

Compreendendo as Desvantagens

Embora a conectividade ofereça poderosas vantagens, é importante abordá-la com um entendimento claro das considerações associadas. Um forno conectado é um equipamento mais complexo.

Aumento do Investimento Inicial

Fornos com integração avançada e recursos de registro de dados geralmente têm um preço mais alto. Esse custo deve ser ponderado em relação aos benefícios de longo prazo de redução de mão de obra, menos retrabalhos e controle de qualidade aprimorado.

Dependência da Infraestrutura de Rede

Para obter os benefícios da integração, você precisa de uma rede de laboratório estável e confiável. Interrupções na rede ou problemas de configuração podem interromper o fluxo de trabalho automatizado, forçando um retorno temporário à operação manual.

Compatibilidade de Software e Curva de Aprendizado

A integração nem sempre é "plug and play". Você deve garantir que o software do forno seja compatível com seu ecossistema CAD/CAM específico. A equipe também precisará de treinamento para passar de um processo manual para um novo fluxo de trabalho integrado.

Fazendo a Escolha Certa para o Seu Laboratório

O nível certo de conectividade depende inteiramente dos objetivos específicos e do volume de produção do seu laboratório.

- Se seu foco principal é garantia de qualidade e rastreabilidade: Priorize um forno com recursos robustos e facilmente exportáveis de registro de dados.

- Se seu foco principal é produção de alto volume e eficiência: A integração profunda com seu software CAD/CAM existente é o recurso mais crítico a ser buscado.

- Se seu foco principal é o futuro e a minimização do tempo de inatividade: Procure modelos que ofereçam monitoramento remoto e suporte de diagnóstico.

Escolher um forno é um investimento estratégico na qualidade e eficiência do seu laboratório.

Tabela Resumo:

| Recurso | Principais Benefícios | Ideal Para |

|---|---|---|

| Registro de Dados | Verifica parâmetros do ciclo, garante rastreabilidade, auxilia na solução de problemas | Laboratórios focados em garantia de qualidade e conformidade regulatória |

| Integração CAD/CAM | Automatiza a seleção de programas, reduz erros, aumenta o rendimento | Laboratórios de produção de alto volume buscando eficiência no fluxo de trabalho |

| Monitoramento Remoto | Permite supervisão em tempo real, possibilita diagnósticos remotos, minimiza o tempo de inatividade | Laboratórios priorizando a preparação para o futuro e a redução de atrasos na manutenção |

Pronto para elevar seu laboratório odontológico com soluções avançadas de sinterização? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer fornos de alta temperatura adaptados para laboratórios odontológicos. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas opções de fornos conectados podem aprimorar seu controle de qualidade e eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores