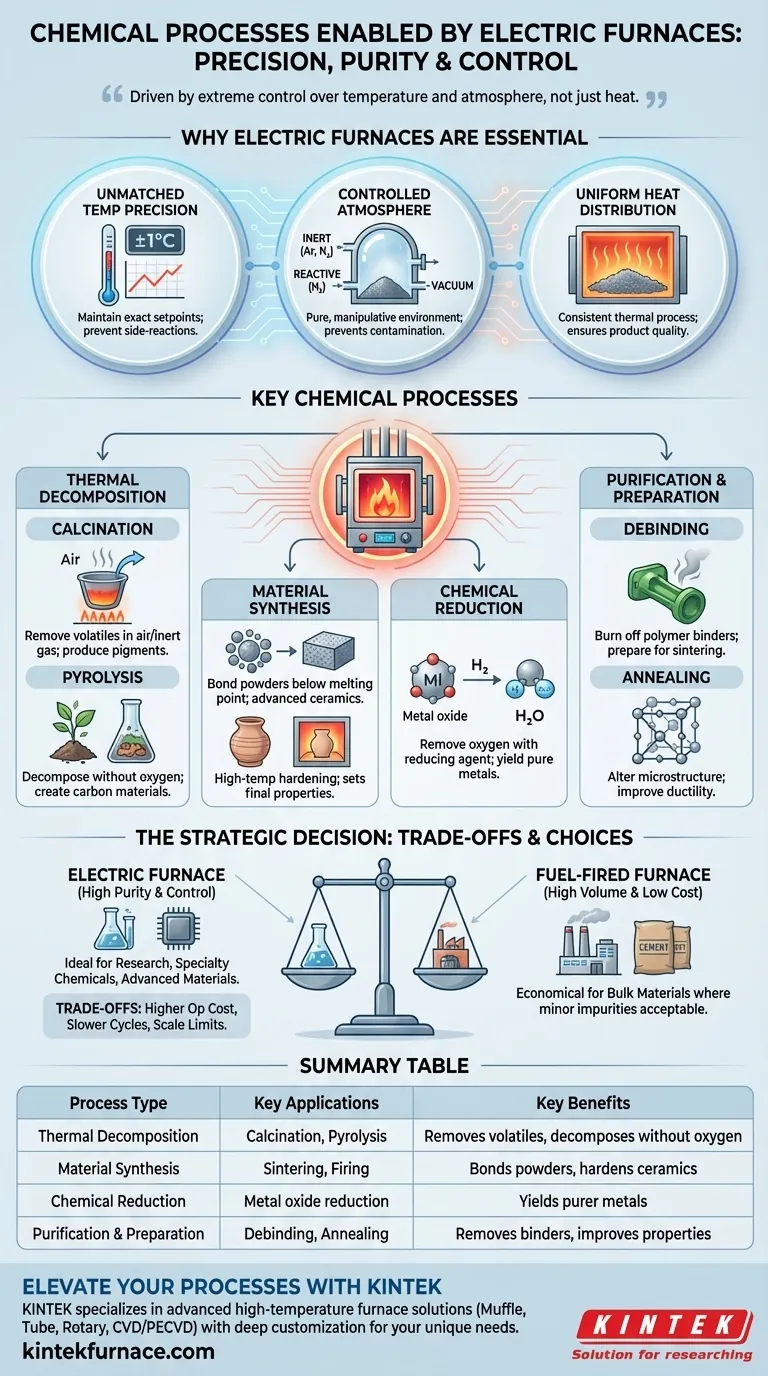

Os fornos eléctricos desempenham um papel fundamental em numerosos processos químicos devido à sua capacidade de fornecer um controlo preciso da temperatura e condições ambientais estáveis.Estes fornos são indispensáveis em indústrias que vão desde a metalurgia à investigação de materiais avançados, permitindo processos como a calcinação, pirólise, sinterização e decomposição térmica.A sua versatilidade apoia a produção de catalisadores, pigmentos, cerâmicas e especialidades químicas, tornando-os numa pedra angular das modernas aplicações industriais e laboratoriais.

Pontos-chave explicados:

-

Calcinação

- Os fornos eléctricos são amplamente utilizados para a calcinação, um processo em que os materiais são aquecidos a altas temperaturas para induzir a decomposição térmica ou remover componentes voláteis.

- As aplicações incluem a produção de cal a partir de calcário, a preparação de catalisadores e a síntese de pigmentos.

- O ambiente controlado dos fornos eléctricos assegura um aquecimento uniforme, o que é fundamental para uma qualidade consistente do produto.

-

Pirólise

- A pirólise envolve a decomposição térmica de materiais orgânicos na ausência de oxigénio, frequentemente realizada em fornos eléctricos.

- Este processo é vital para a produção de negro de fumo, biochar e outros materiais à base de carbono.

- Os fornos eléctricos fornecem os gradientes de temperatura precisos necessários para otimizar o rendimento e a pureza.

-

Sinterização

- A sinterização é um processo fundamental na metalurgia do pó e na cerâmica, em que os materiais em pó são aquecidos para formar uma massa sólida sem derreter.

- Os fornos eléctricos, incluindo fornos de retorta atmosférica são utilizados para obter a densidade e as propriedades mecânicas necessárias em produtos sinterizados.

- Indústrias como a aeroespacial e a eletrónica confiam neste processo para o fabrico de componentes de elevado desempenho.

-

Recozimento

- O recozimento envolve o aquecimento de materiais a temperaturas específicas e o seu arrefecimento lento para alterar as suas propriedades físicas, como a ductilidade ou a dureza.

- Os fornos eléctricos asseguram uma distribuição uniforme do calor, o que é crucial para obter caraterísticas consistentes dos materiais.

- As aplicações comuns incluem o fabrico de vidro e o trabalho de metais.

-

Decomposição térmica

- Os fornos eléctricos facilitam a decomposição de compostos em substâncias mais simples através de um aquecimento controlado.

- Isto é essencial na produção de especialidades químicas, tais como óxidos ou sulfuretos metálicos, utilizados em catalisadores e revestimentos avançados.

-

Processos especiais

- Desencadernação:Remoção de ligantes de peças moldadas antes da sinterização.

- Brasagem:Junção de metais utilizando um material de enchimento fundido a altas temperaturas.

- Fusão:Utilizado no trabalho do vidro e na metalurgia para criar ligas ou moldar materiais.

-

Aplicações específicas da indústria

- Pesquisa de materiais:Os fornos eléctricos permitem o desenvolvimento de novas ligas, cerâmicas e compósitos.

- Petroquímica:Utilizado no cracking de hidrocarbonetos ou na síntese de polímeros.

- Eletrónica:Crítico para a produção de materiais semicondutores e revestimentos condutores.

Os fornos eléctricos, com a sua adaptabilidade e precisão, continuam a impulsionar a inovação nas indústrias química e de ciência dos materiais.A sua capacidade de manter condições estáveis torna-os indispensáveis para processos que exigem padrões exigentes - moldando silenciosamente o futuro da tecnologia e do fabrico.

Tabela de resumo:

| Processo | Aplicações chave | Vantagens dos fornos eléctricos |

|---|---|---|

| Calcinação | Produção de cal, síntese de catalisadores | Aquecimento uniforme, qualidade consistente do produto |

| Pirólise | Produção de negro de fumo e biochar | Controlo preciso da temperatura, elevada pureza |

| Sinterização | Metalurgia do pó, cerâmica | Atmosfera controlada, resultados de alta densidade |

| Recozimento | Fabrico de vidro, trabalho de metais | Distribuição uniforme do calor, melhoria das propriedades dos materiais |

| Decomposição térmica | Especialidades químicas (por exemplo, óxidos metálicos) | Condições estáveis, rendimentos optimizados |

Eleve os seus processos químicos com os avançados fornos eléctricos da KINTEK!

Aproveitando a excecional I&D e o fabrico interno, fornecemos soluções personalizadas de alta temperatura para calcinação, pirólise, sinterização e muito mais.A nossa linha de produtos - incluindo fornos de sinterização por vácuo , sistemas CVD e fornos de recozimento de precisão -foi concebido para satisfazer as rigorosas exigências da indústria com capacidades de personalização profundas.

Contacte-nos hoje para saber como os nossos fornos podem otimizar o seu laboratório ou linha de produção!

Produtos que poderá estar à procura:

Forno de sinterização a vácuo de alta pressão para materiais avançados

Sistemas de prensagem a quente sob vácuo para fabrico de compósitos

Reactores MPCVD para síntese de diamantes

Equipamento CVD de câmara dividida para revestimentos de película fina

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes