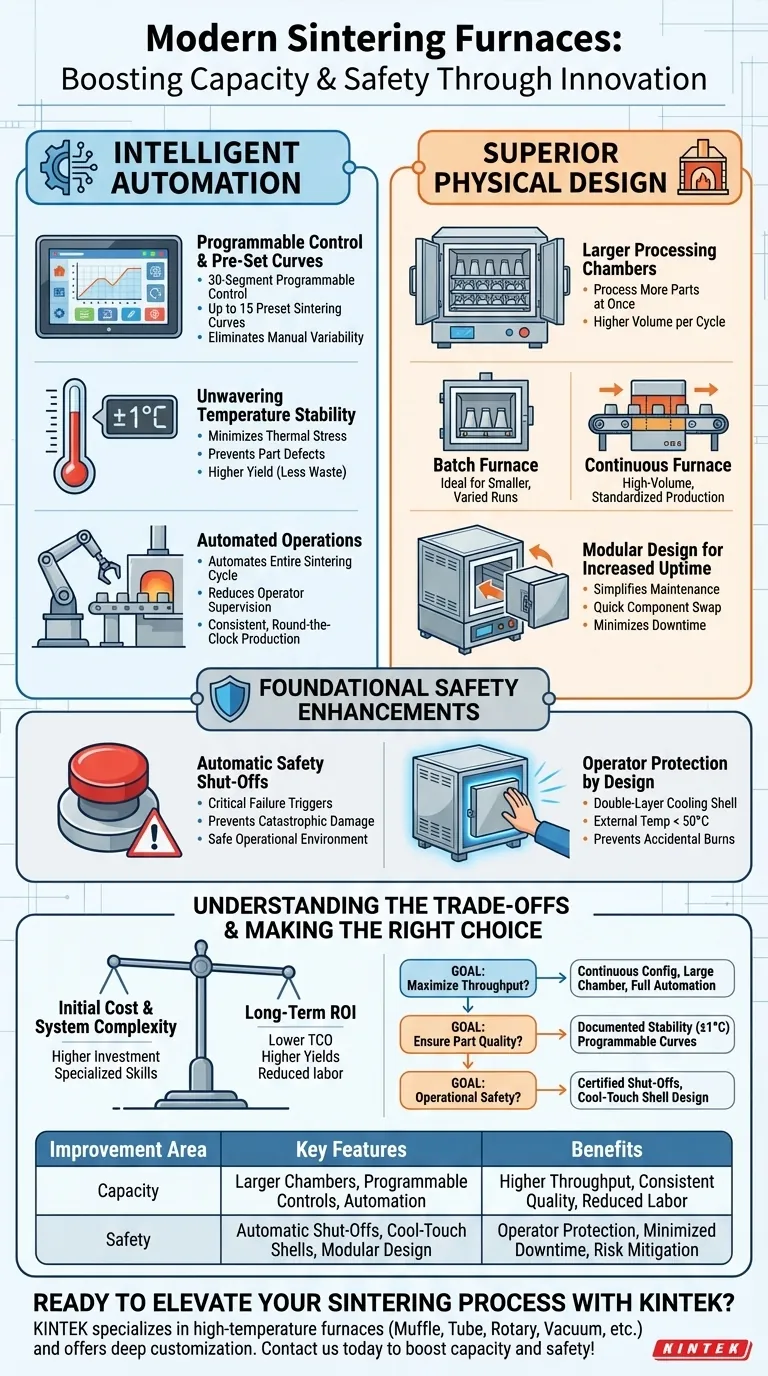

Em resumo, os fornos de sinterização modernos viram melhorias significativas de capacidade e segurança impulsionadas por duas forças primárias: automação inteligente e design físico superior. Esses avanços incluem câmaras de processamento maiores, sistemas de controle altamente precisos com curvas programáveis e mecanismos de segurança integrados, como desligamentos automáticos e revestimentos externos com toque frio.

A evolução central nos fornos de sinterização não se trata apenas de torná-los maiores ou mais seguros isoladamente. Trata-se de integrar controles de software inteligentes com engenharia física robusta para transformar a sinterização de uma arte de alta variabilidade em uma ciência de fabricação previsível, eficiente e confiável.

Aumentando a Capacidade Através da Automação Inteligente

Os maiores saltos de produtividade vêm da capacidade do forno de pensar e agir com mínima intervenção humana. Isso garante velocidade, repetibilidade e um rendimento maior de peças de qualidade.

Controle Programável e Curvas Predefinidas

Os fornos modernos apresentam controladores avançados, frequentemente operados através de uma simples tela de toque colorida. Com capacidades como controle programável de 30 segmentos e até 15 curvas de sinterização predefinidas, os operadores podem executar perfis complexos de aquecimento e resfriamento em várias etapas com consistência perfeita.

Isso reduz drasticamente o tempo de configuração e elimina a variabilidade que advém dos ajustes manuais, garantindo que cada lote seja processado em condições ideais.

Estabilidade de Temperatura Inabalável

Um fator chave na capacidade de produção é o rendimento — o número de peças utilizáveis por ciclo. Os fornos modernos alcançam uma estabilidade de temperatura excepcional, frequentemente mantendo-se dentro de ±1°C do ponto de ajuste.

Essa precisão minimiza o estresse térmico e previne defeitos nas peças, empenamento ou sinterização incompleta. Menos peças rejeitadas significam uma produção efetiva maior e menos desperdício de material e energia.

Operações Automatizadas

Sistemas de controle inteligentes automatizam todo o ciclo de sinterização, desde o bombeamento inicial em modelos a vácuo até a etapa final de resfriamento. Isso reduz a necessidade de supervisão constante do operador, liberando mão de obra qualificada para outras tarefas de valor agregado e permitindo uma produção mais consistente e ininterrupta.

Aumentando a Capacidade com Design Físico Superior

Além do sistema de controle, a construção física do forno é projetada para maior rendimento e maior tempo de atividade operacional.

Câmaras de Processamento Maiores

A maneira mais direta de aumentar a capacidade é processar mais peças de uma vez. Os fabricantes agora oferecem fornos com câmaras internas significativamente maiores, permitindo um maior volume de produto em um único ciclo de sinterização, o que aumenta diretamente a produtividade.

Configurações de Lote vs. Contínuas

A flexibilidade no design permite que as instalações adaptem o forno ao seu fluxo de trabalho específico. Os fornos de lote são ideais para produções menores e variadas, enquanto os fornos contínuos são projetados para fabricação de alto volume e padronizada, onde as peças se movem constantemente através das zonas de calor.

Escolher a configuração certa é fundamental para otimizar o fluxo de produção e maximizar a capacidade da fábrica.

Design Modular para Maior Tempo de Atividade

Os fornos modernos frequentemente apresentam um design modular. Isso simplifica significativamente a manutenção, o reparo e a solução de problemas.

Quando um componente falha, ele pode ser rapidamente substituído, minimizando o tempo de inatividade do equipamento. Mais tempo de atividade se traduz diretamente em mais tempo de produção e maior capacidade geral.

Melhorias Fundamentais de Segurança

Juntamente com o desempenho, a segurança do operador tornou-se um pilar central do design. Os fornos modernos integram múltiplas camadas de proteção, passando de alertas reativos para sistemas de segurança proativos e automatizados.

Desligamentos Automáticos de Segurança

Esses fornos são equipados com mecanismos que desligam automaticamente o sistema em caso de falha crítica. Isso inclui gatilhos para sobretemperatura, sobrepressão ou interrupções da água de resfriamento, prevenindo danos catastróficos ao equipamento e garantindo um ambiente operacional seguro.

Proteção do Operador por Design

A engenharia física desempenha um papel crucial na segurança diária. Recursos como um revestimento de resfriamento de dupla camada mantêm a temperatura da superfície externa do forno abaixo de 50°C, mesmo quando as temperaturas internas são extremas. Este design previne queimaduras acidentais e torna a área de trabalho imediata mais segura para o pessoal.

Compreendendo os Compromissos

Embora esses avanços ofereçam benefícios claros, eles exigem uma consideração cuidadosa.

Custo Inicial vs. ROI a Longo Prazo

Fornos equipados com automação avançada, controles de precisão e recursos de segurança robustos exigem um investimento inicial maior. O compromisso é um custo total de propriedade significativamente menor ao longo da vida útil do equipamento, impulsionado por maiores rendimentos, mão de obra reduzida, menor consumo de energia e maior tempo de atividade.

Complexidade do Sistema e Manutenção

Embora os designs modulares simplifiquem os reparos, os sistemas subjacentes são mais complexos do que seus predecessores. A solução de problemas de eletrônicos avançados ou software de controle pode exigir técnicos com habilidades especializadas, um fator a considerar para o planejamento e treinamento de manutenção.

Fazendo a Escolha Certa Para o Seu Objetivo

O melhor forno depende inteiramente do seu principal impulsionador operacional.

- Se o seu foco principal é maximizar o rendimento: Priorize uma configuração contínua com a maior câmara possível e controles totalmente automatizados para minimizar os tempos de ciclo e carregamento.

- Se o seu foco principal é garantir a qualidade da peça: Invista em um sistema com estabilidade de temperatura documentada (±1°C) e curvas de sinterização altamente programáveis.

- Se o seu foco principal é a segurança operacional e a mitigação de riscos: Selecione um forno com desligamentos automáticos certificados e um design de revestimento externo com toque frio.

Em última análise, essas melhorias modernas permitem que você trate a sinterização como uma etapa precisa e controlada em seu processo de fabricação.

Tabela Resumo:

| Área de Melhoria | Características Principais | Benefícios |

|---|---|---|

| Capacidade | Câmaras maiores, controles programáveis, automação | Maior rendimento, qualidade consistente, mão de obra reduzida |

| Segurança | Desligamentos automáticos, revestimentos de toque frio, design modular | Proteção do operador, tempo de inatividade minimizado, mitigação de riscos |

Pronto para elevar seu processo de sinterização com soluções de forno de ponta? A KINTEK é especializada em fornos de alta temperatura, incluindo Mufles, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades exclusivas experimentais e de produção. Entre em contato conosco hoje para discutir como nossas soluções avançadas podem aumentar sua capacidade, aprimorar a segurança e entregar resultados superiores para seu laboratório ou instalação de fabricação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência