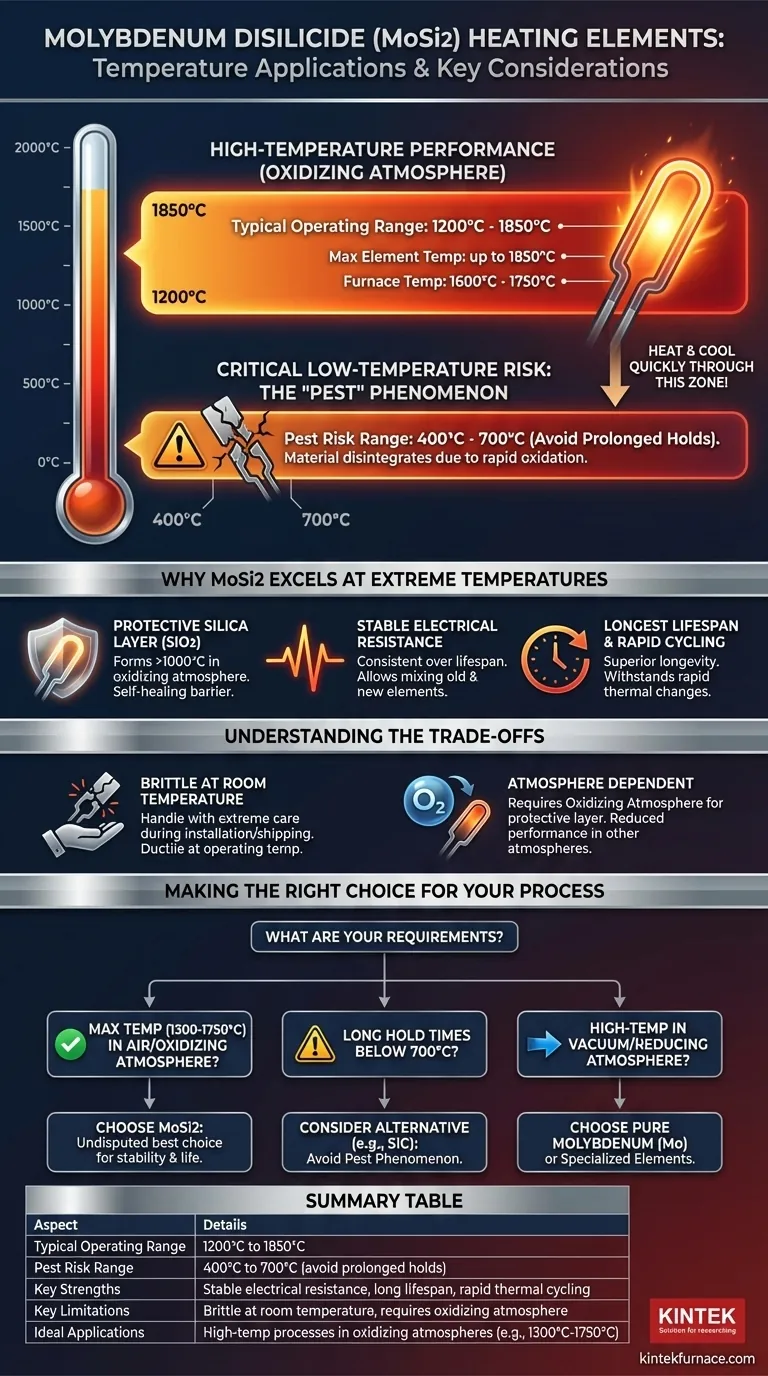

Para aplicações de alta temperatura, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são projetados para uma faixa de operação típica a partir de 1200°C e podem atingir temperaturas de elemento tão altas quanto 1850°C. No entanto, eles são vulneráveis a um efeito de desintegração conhecido como "pest" se mantidos por períodos prolongados em temperaturas mais baixas, especificamente na faixa de 400°C a 700°C.

Os elementos de MoSi2 são inigualáveis para atingir temperaturas extremas em atmosferas oxidantes, mas seu uso requer uma compreensão clara de uma fraqueza crítica em baixas temperaturas. A chave para o sucesso é aquecer rapidamente através da faixa abaixo de 700°C para evitar a falha do material.

Por que o MoSi2 se Destaca em Temperaturas Extremas

As propriedades únicas do Dissiliceto de Molibdênio o tornam uma escolha primordial para os fornos industriais e de laboratório de alta temperatura mais exigentes. Seu desempenho está enraizado em seu comportamento químico na presença de oxigênio.

A Camada Protetora de Sílica

Em temperaturas acima de aproximadamente 1000°C, o MoSi2 reage com o oxigênio na atmosfera para formar uma fina camada não porosa de sílica (SiO2) em sua superfície.

Esta camada de passivação é auto-regenerativa e atua como uma barreira protetora, prevenindo a oxidação adicional do material subjacente do elemento mesmo sob calor extremo.

Temperaturas Máximas de Operação

Os elementos de MoSi2 podem atingir temperaturas de superfície excepcionalmente altas, com alguns graus classificados para até 1850°C (3362°F).

Isso permite que as câmaras do forno atinjam e mantenham de forma confiável temperaturas de trabalho de 1600°C a 1750°C, dependendo do design e isolamento do forno.

Estabilidade e Longevidade

Ao contrário de muitos outros tipos de elementos, o MoSi2 mantém uma resistência elétrica estável ao longo de sua vida útil. Essa estabilidade permite que elementos novos e antigos sejam conectados em série sem problemas.

Eles também são capazes de suportar ciclos térmicos rápidos e possuem a vida útil inerente mais longa de todos os elementos de aquecimento metálicos ou cerâmicos comuns.

Compreendendo as Vantagens e Desvantagens do MoSi2

Embora seu desempenho em altas temperaturas seja excepcional, o MoSi2 não é uma solução universal. Seu uso eficaz depende do gerenciamento de duas limitações significativas.

O Fenômeno "Pest": Um Risco Crítico em Baixas Temperaturas

A desvantagem mais significativa do MoSi2 é uma forma de oxidação acelerada em baixa temperatura conhecida como desintegração por "pest".

Isso ocorre quando o elemento é mantido por períodos prolongados dentro de uma faixa de temperatura de aproximadamente 400°C a 700°C. Nesta janela, o material pode oxidar rapidamente e esfarelar-se em pó.

Portanto, os controladores do forno devem ser programados para aquecer e resfriar rapidamente através desta zona de temperatura crítica para evitar a falha do elemento.

Fragilidade à Temperatura Ambiente

O MoSi2 é um cermet (compósito cerâmico-metálico) e é muito frágil à temperatura ambiente. Os elementos devem ser manuseados com extremo cuidado durante o transporte, armazenamento e instalação para evitar fraturas.

Uma vez na temperatura de operação, no entanto, o material torna-se mais dúctil e não é suscetível a choques mecânicos.

A Atmosfera é Fundamental

A camada protetora de sílica que confere ao MoSi2 sua durabilidade em altas temperaturas só se forma em uma atmosfera oxidante.

Embora possam ser usados em outras atmosferas, sua temperatura máxima e vida útil podem ser significativamente reduzidas. Para aplicações de vácuo de alta temperatura ou atmosfera redutora, os elementos de Molibdênio (Mo) puro são frequentemente uma escolha mais adequada.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o elemento de aquecimento correto é fundamental para a confiabilidade do forno e o sucesso do processo. Sua decisão deve ser baseada nos requisitos específicos de temperatura e atmosfera de sua aplicação.

- Se seu foco principal é atingir a temperatura máxima (1300°C - 1750°C) em uma atmosfera de ar ou oxidante: O MoSi2 é a melhor escolha indiscutível por sua estabilidade e longa vida útil.

- Se seu processo requer longos tempos de espera abaixo de 700°C: O MoSi2 é uma opção de alto risco, e você deve considerar elementos alternativos como o Carbeto de Silício (SiC) para evitar o fenômeno "pest".

- Se seu foco principal é a operação em alta temperatura em vácuo ou atmosfera redutora: Molibdênio (Mo) puro ou outros elementos especializados são mais adequados para essas condições.

Ao compreender tanto seus pontos fortes incomparáveis quanto suas vulnerabilidades específicas, você pode alavancar efetivamente o MoSi2 para um aquecimento confiável em temperaturas extremas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Operação Típica | 1200°C a 1850°C |

| Faixa de Risco de "Pest" | 400°C a 700°C (evitar manutenções prolongadas) |

| Principais Pontos Fortes | Resistência elétrica estável, longa vida útil, ciclagem térmica rápida |

| Principais Limitações | Frágil à temperatura ambiente, requer atmosfera oxidante para proteção |

| Aplicações Ideais | Processos de alta temperatura em atmosferas oxidantes (por exemplo, 1300°C-1750°C) |

Precisa de soluções confiáveis para fornos de alta temperatura? A KINTEK é especializada em elementos de aquecimento avançados como MoSi2, oferecendo produtos como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade